PCB測試101:重要方法和指標

PCB板廠廠家們知道,在質量控制和PCB測試方面,PCB制造過程中會有很多工作要做。有許多質量檢查被用來確保一個設計將是大規模的和高質量的,但是很多這樣的事情可能發生在后臺,而設計者卻沒有意識到。其他一些重要的測試,如電路板測試和電路板功能測試,通常是設計師在原型設計過程中的責任,而這些測試將在大規模生產時融入到生產中。

無論您需要執行什么級別的測試和檢查,確定您的設計必須滿足的基本測試要求并將這些需求傳達給您的制造商是很重要的。如果這是您第一次從原型制作過渡到大批量生產,請閱讀我們的PCB測試要求列表,這樣您就知道會發生什么。

制造期間和之后的PCB測試在制造和組裝過程中,有幾個PCB測試程序。其目的是評估裸PCB的質量和產量,并確保設計通過組裝而無缺陷。此外,電氣測試將在制造/裝配期間進行,并與設計網絡列表進行比較。

對于原型設計,測試并不是以制造結束的。一旦收到電路板,設計團隊應在完成設計之前,對電路板進行測試和功能測試。一旦擴展到數千或數百萬塊板,其中一些測量可能需要自動化,以確保高吞吐量和高質量。

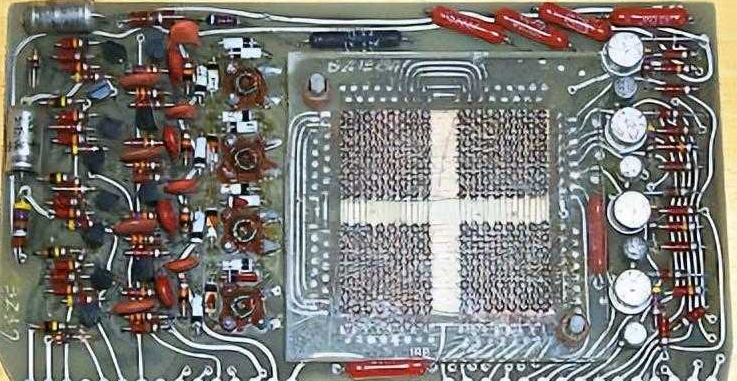

機械印刷電路板測試與檢驗在制造過程中,至少要進行一系列機械試驗和檢查,以驗證制造過程,并確保電路板能夠可靠組裝:

試驗 | 檢查什么 | 標準 |

目視和X射線檢查 | 旨在識別表層(目視)和內層(X射線)上的任何碎屑、分層或其他損傷。X射線檢查也用于檢查BGA或QFN封裝是否有足夠的焊料和閉合連接。 | 通過/失敗 |

剝離試驗 | 測量疊層板建成并完全固化后剝離層壓板所需的力。 | 通過/失敗特定值 |

焊錫鍋和浮子試驗 | 決定了焊筒在焊接前是否能承受熱應力。 | 通過/失敗 |

自動光學檢測(AOI) | 用于自動發現裝配缺陷,如焊料不足、接頭開裂和連接開路(例如。,墓碑). 在深入學習的基礎上開發的新AOI被用于發現冷接縫。 | 通過/失敗 |

這些測試可用于確定制造過程中是否存在某些固有的質量問題,可能需要哪些返工步驟,或者是否存在導致測試失敗的設計的某些方面。除了這些基本測試之外,您的電路板可能需要通過更嚴格的測試,如MIL-STD振動測試、NEMA/NFPA/FAA防火安全測試、熱沖擊測試,HALT/HASS測試、老化測試環境測試、UL安全測試和其他產品/行業特定測試。如果您的制造商不能執行這些更先進的測試,有專業的測試公司將通過全面的方法來鑒定新產品。

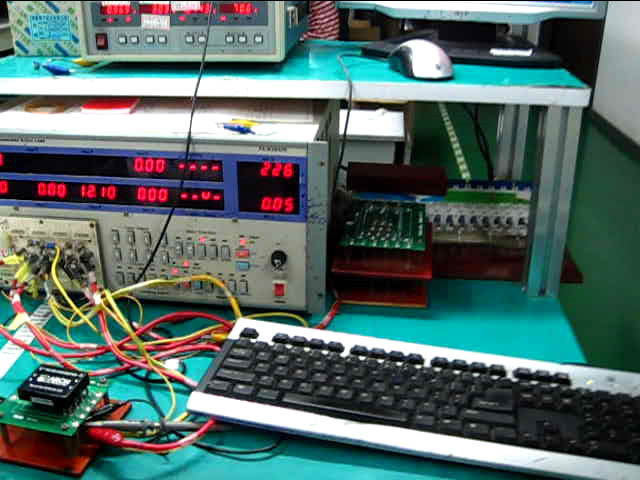

制造過程中的電路板測試在制造過程中,還應進行電氣測試,以檢查焊接過程中是否存在任何故障、阻抗偏差或導電殘留物:

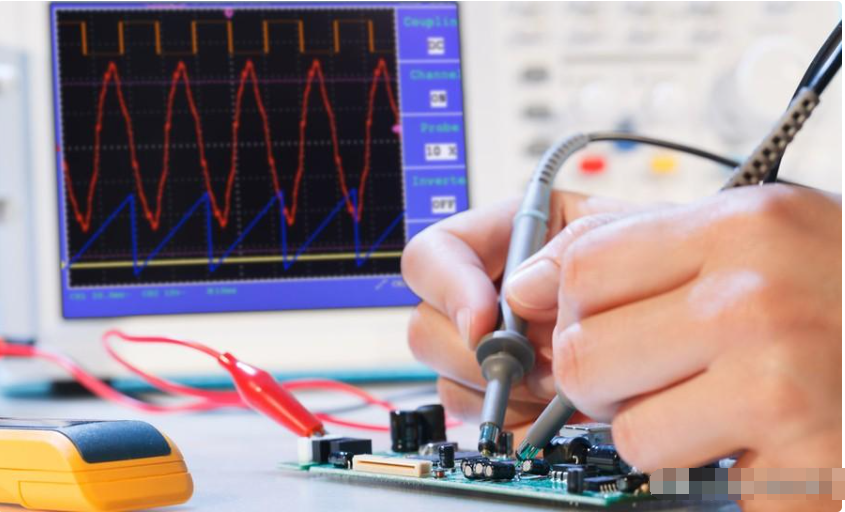

在線測試:測量是否存在開路和短路,以及測試點上的特定電壓/電流值。有時測試夾具用于測量特定波形。此外,通電或斷電電氣測試可用于特定部件或測試點,以檢查部件故障。

溶劑萃取電阻率(ROSE)試驗:該導電性測量用于檢查助焊劑可能殘留的任何殘留物。

時域反射計(TDR):該測試用于測量單端和差分記錄道中的阻抗。這可以在試樣上或在帶有附屬固定裝置. 一些后續的去嵌入和分析需要充分評估信號完整性。

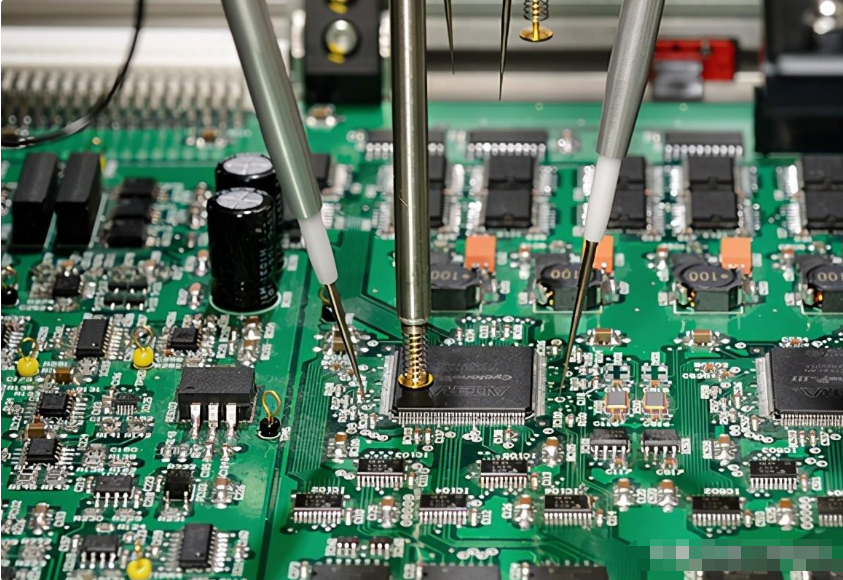

飛行探針測試儀用于探測PCB上的特定點,以檢查故障。

飛行探針測試儀用于探測PCB上的特定點,以檢查故障。

電子產品的功能測試包括一系列可能的測試,其中許多測試側重于確保產品提供預期的用戶體驗和設計中預期的最終功能。這是原型設計階段設計團隊的責任,而不是制造商的責任。記住,你的制造商的工作是給你一個與你給他們的設計數據電匹配的PCBA,他們不負責執行功能驗證。

如果設計沒有產生預期的功能測試結果,則由設計人員對設計進行故障排除和調試,以確定問題所在。設計者或測試工程師可能需要手動收集一些電氣測量值,用固件進行實驗,并通過設計追溯問題,以找到任何缺陷的原因。一旦這些被定位,它們就可以在下一次的設計修訂中得到解決,并且,在理想的情況下,當產品被移到更高的容量時,它們可以作為測試要求被合并。

如果您正在向更高的容量過渡,并且您的產品的功能或標準符合性要求通過特定的電氣、熱或機械測試,那么您應該為制造商指定這些. 盡早與他們交談,確保他們了解你需要什么,他們有能力自動化這些測試,以確保產品質量。提前完成這些任務需要時間,但是你會有一些想法知道每一個可能的錯誤都已經在設計中預料到了。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。