平行縫焊機控制系統的研制

——

1 系統的主要組成與功能

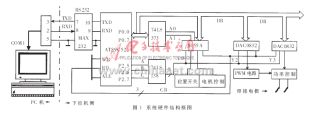

系統由上位機(PC機)和下位機(單片機)兩部分組成,硬件結構如圖1所示。

上位機(PC機)軟件采用可視化編程語言VB6.0開發,使用Mscomm控件完成PC機與單片機的數據通信,傳送控制信息、狀態信息和焊接參數;并利用VB6.0具有的對各種數據庫的操作能力實現焊接的人性化。下位機(單片機)通過串行接口接收PC機發送的命令,啟動工作程序,控制6個步進電機(其中x軸兩個、y軸1個、z軸兩個,旋轉θ軸1個),通過絲杠將電機的角位移轉換為線位移,帶動焊接電極按設計的軌跡運行,并實時向PC機傳送當前的運行狀態。系統的主要功能有:

①上位機實時監視下位機的工作狀態,控制下位機的工作過程;設置下位機的工作參數,接收和發送數據信息、控制信息和狀態信息;記錄歷史芯片的焊接參數。系統在重新上電時,將最新的焊接參數作為本次焊接參數的默認值;進行數據處理并顯示數據和工作狀態,指導操作過程;

②下位機控制6個步進電機的轉動,最終控制焊接電極的移動;控制焊接功率的大小并實現間歇控制;實現焊接電極的微調。

2.1 系統資源的利用

為充分利用PC機強大的數據處理能力、海量的存儲空間,有效地發揮單片機數據存儲器的作用,必須合理地分配系統資源。具體做法之一是PC機在發送焊接數據時,將其以浮點數存儲的焊接參數根據步進電機的步角和絲杠比轉換為脈沖數發送給單片機;二是當脈沖數占用的位數略大于單字節整數倍N位時,在滿足精度要求的前提下有:發送的數據=原數據/2n,這時對發送數據取整,單片機接收到該整數數據后,左移N位便可恢復真實數據。這樣既提高了通信效率,又減小了對單片機RAM的占用。

2.2 系統通信協議

波特率設置為4800bps;數據幀結構設置為:起始位1bit,數據位8bit,停止位1bit。

PC機向單片機發送的信息包包括數據信息包和控制信息包。數據信息包括結構為:以“S”字符開頭,其后為22字節的16進制數。發送時按ASCII碼格式(文本格式)發送,實際發送44個ASCII碼。下位機正確收到后,向PC機發“K”作為確認應答信號。若在規定的時間內,PC機未收到“K”信號,則重發。若三次未成功,則在屏幕上給出顯示信息。PC機必須保證44個ASCII碼的包長度,以免系統誤動。控制信息包結構為:以大寫“O”開始,其后為單字節16進制數的控制字,實際發送兩個字節ASCII碼,也是以“K”作為應答信號,采用等比碼3/8。發送時高位在前,低位在后。

PC機從單片機接收的信息包括結構的主要內容為數據信息和狀態信號,且數據信息和狀態信息被同時發送。該信息以“S”開關,其后為32個1位16進制數的ASCII碼,以“K”作為結束信號。若PC機收到單片機發來的完整信息包,則有屏幕提示,指示用戶進行操作。

以上的信息由雙字節數、單字節數混合構成,信息包的頭與尾均采用非十六進制的ASCII碼字符,以示區分。接收方則按照協議雙方規定的算法進行解包,發送方按照雙方規定的數據結構組包。

3 下位機的主要組成模塊及設計思想

3.1 模信模塊

通信模塊的硬件組成由于令使用了一片MAX232完成電平的轉換功能而變得較為簡單,免去了一般芯片使用

關鍵詞:

焊接功率

相關推薦

-

焊接功率 | 2005-10-10

評論