基于Labview & PXI的發(fā)動機管理模塊測試

介紹:發(fā)動機管理模塊作為汽車傳動力控制的核心部件,其生產質量檢測是保證整個產品生產過程完整的重要步驟。為了模擬發(fā)動機特定的實際工作狀況,需要在同一系統(tǒng)實現(xiàn)多輸入輸出信號的集成控制和采集。為此,我們使用NI公司的基于PXI總線及其部件的硬件平臺,配以虛擬儀器技術LabVIEW開發(fā)的軟件控制系統(tǒng),設計了一套高度集成,穩(wěn)定可靠的自動化測試系統(tǒng)。該測試系統(tǒng)由PXI測試儀,配線板,信號調理及通訊板,電源,負載箱,測試夾具組成。測試時操作員將模塊放入夾具后,掃描條碼后開始自動測試。根據不同的車型編寫配置文件,完成對康佳AE06 ECM模塊生產質量的全面判定以及生成可追溯性數據庫記錄。該測試系統(tǒng)解決了ECM模塊在生產線上全自動快速測試的難題,突破了手動測試的局限以及人工判定的不可靠性。

正文:

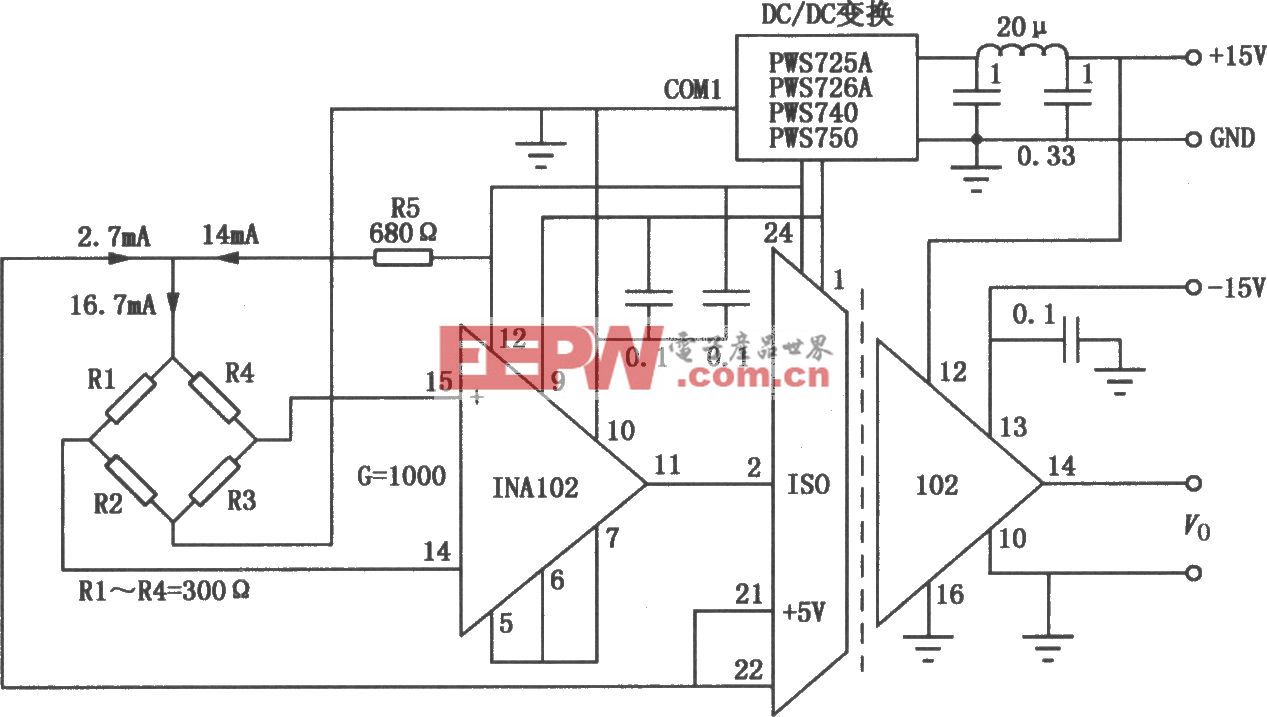

一、系統(tǒng)硬件

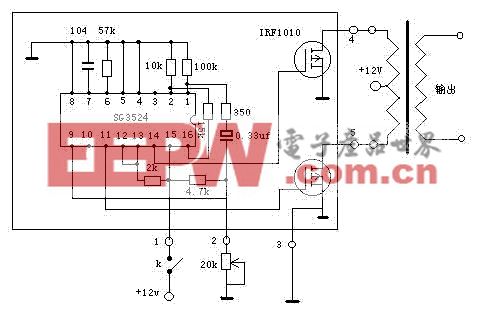

此臺測試儀為生產線設計使用,分別在不同的工位配合不同的夾具使用。NI公司的虛擬儀器技術使用成熟的計算機技術和模塊化的高性能硬件為我們系統(tǒng)的實現(xiàn)提供了強有力的支持。同時,NI公司豐富的產品線,也讓我們在選型,確定方案時變得游刃有余。測試系統(tǒng)的架構如圖1所示:

圖1 測試原理示意圖

1.總體架構

由于業(yè)界主導的PXI架構采用PC技術,保持了PCI總線的優(yōu)點。同時,NI公司的PXI平臺堅固耐用。因此,在本系統(tǒng)中,選用了基于PXI總線結構的虛擬儀器系統(tǒng),其中PXI系統(tǒng)由嵌入式PXI控制器PXI8196和PXI機箱組成,承擔著控制中心的重要作用。

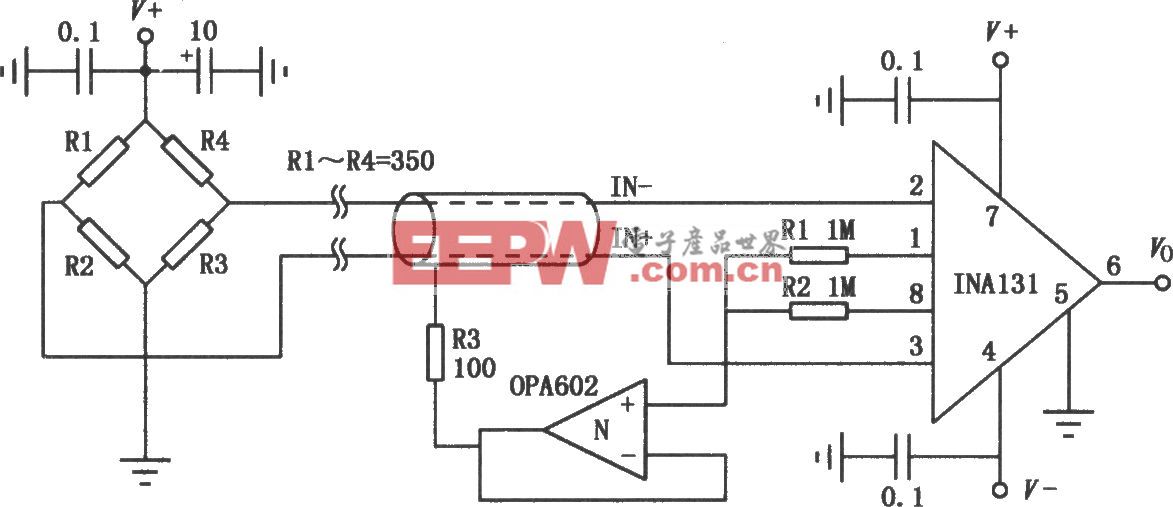

2.模擬量輸入部分

使用M系列NI PXI-6251數據采集板卡的一個模擬輸出通道模擬個8個車載傳感器(此模塊為KONKA AE06 0III系統(tǒng))狀態(tài),對 ECM 模塊 A/D 部分的懸空,對地短路,高電平,中電平進行測試。將模擬輸出值與ECM通過K-LINE通訊值比較,如誤差在標定的許可范圍內,則判定此部分電路質量合格。測試結果存入數據庫,以文字方式顯示在屏幕上,方便操作工識別。同時在后臺顯示測量數據方便現(xiàn)場工程師調閱。

3.開關量輸入部分

使用NI PXI-6528工業(yè)數字I/O板卡模擬0/12V開關信號,用輸入值與ECM通訊后的讀取值判定模塊硬件功能是否符號質量要求。PXI-6528的各通道間隔離特性,完全可以承受高頻干擾和尖峰高電壓的沖擊,避免了因設備或人為誤動作造成不必要的損失。

4.頻率輸入部分

使用M系列NI PXI-6251數據采集板卡的另一個模擬輸出通道模擬不同轉速下的發(fā)動機曲軸(60-2齒)轉速信號,測量ECM模塊轉速調理電路是否正常工作。

5.開關量輸出部分

為確保該部分驅動IC具有足夠的驅動能力,使用NI PXI-6251板卡的8個AI通道測量驅動IC內MOSFET箝位與導通電壓。

6.PWM量輸出部分

此部分的8個輸出量為模塊重要輸出信號,方便驅動發(fā)動點火,噴油,怠速空氣調整馬達。 對于怠速馬達IAC,使用負載箱的步進馬達,測量線圈驅動電流是否達到要求。對于點火和噴油共六個感性負載,噴油器flyback 電壓達70V左右,點火線圈flyback尖峰值電壓高達380V,我們使用調理電路衰減后用NI PXI-6251的模擬輸入通道進行采集測量。

7.通訊部分

我們設計RS232與K Line兩種方式與ECM測試模塊進行通訊,在生產測試的時候可以通過一個硬件切換開關任選一種切換方式。通過正常的問答式通訊判斷此部分電路是否合格。

測試儀器設計完成后外觀如圖2所示

圖2 使用虛擬儀器技術的測試系統(tǒng)實物圖

二、軟件設計:

LabVIEW是NI公司推出的一種基于圖形化編程語言的虛擬儀器軟件開發(fā)平臺,具有功能強大的函數模快庫,大大減少了測試所需的硬件設備,軟件開發(fā)的周期,特別適用于測試和控制系統(tǒng)的開發(fā),結合相應的硬件功能模塊,能夠方便的進行采集和分析相關測試數據,并能實時顯示、記錄、回放、打印最終的測試結果。本系統(tǒng)使用的是LabVIEW 7.1開發(fā)環(huán)境,軟件主要設計思想為建立良好直觀地交互式人機界面,使整個測試的操作工作變的簡單、易行,減少錯誤操作率。為了使操作員和現(xiàn)場工程師都可以方便快速判定目前的測試狀況,把整個交互界面分為文字界面與數字界面。

操作工或工程師輸入相應的ID和密碼認證后,將所測試的產品放置在夾具上,界面上相應的限位指示燈電點亮。然后配置相應的XML格式的Config文件之后,掃描產品條形碼,即開始測試。

開始測試時系統(tǒng)先檢查ECM模塊是否在夾具上放置到位,如未放置好將無法進行下一步測試,系統(tǒng)產生提示。隨后軟件開始工廠測試模式步驟。

ECM模塊各個部分的測試結果顯示在主操作界面上,以向下滾動方式出現(xiàn)在文字檔內,提示目前的測試進度。同時測試燈會以2Hz的頻率開始閃爍提示目前正在進行測試。

單個循環(huán)測試速度可以在20S內完成。整個測試設計為順序步驟測試,但是為使整個模塊功能測試全部完成,前一步測試結果只存入數據庫,軟件繼續(xù)進行下一步測試,測試完成后所有模塊測試數據顯示在測試結果界面,同時將測試數據與最終質量判定結果存入數據庫。

圖4 軟件主界面

圖5 測試數據顯示界面

存檔數據庫設計項目包括:測試時間,測試人,S/N碼,單項測試數據,測試結果等,每個產品的測試記錄生成一行記錄,同列數據記錄可以用來分析此批產品的質量穩(wěn)定性,以及方便質量控制工程師做出進一步的零部件質量管控。

測試完成后,使所測試的產品退出工廠測試模式,在FQC工位的測試儀器將清除模塊故障碼。軟件斷開點火鑰匙,停止發(fā)動機轉速信號,控制繼電器切斷ECM模塊電源供應,這樣就完成一個發(fā)動機管理系統(tǒng)模塊在汽車上的停機步驟。

通過系統(tǒng)上千次的驗證測試與測試工程師手動測試結果相比較之后,證明此測試系統(tǒng)確實可以完全代替測試工程師進行可靠的質量判定。

三、結論

本文討論了基于National Instruments公司虛擬儀器技術的汽車發(fā)動機管理模塊測試系統(tǒng)。該系統(tǒng)是我們?yōu)閲鴥鹊谝豢钔耆灾餮邪l(fā)設計的發(fā)動機管理系統(tǒng)而設計開發(fā)的。整個測試系統(tǒng)的質量缺陷誤報率以及漏報率是很低的,尤其是本測試系統(tǒng)存在著大量線束并伴有高壓電磁干擾的情況下,能達到極其穩(wěn)定,可靠的測試效果,是令我們非常滿意的。

得益于NI公司先進的基于PXI總線的虛擬儀器系統(tǒng)以及功能強大的硬件及其硬件驅動庫,配以LabVIEW圖形化編程平臺所提供的簡便的編程環(huán)境,強大的數據顯示、數據存儲和數據處理能力,使得整個測試系統(tǒng)從系統(tǒng)硬件設計調試,到軟件設計調試,驗收的開發(fā)周期大大縮短,僅一個半月的時間,我們就順利的完成了任務。這大大提高了我們系統(tǒng)測試的效率,為生產線產能的大幅提升做出了重大的貢獻。值得稱道的是,在開發(fā)過程中, NI公司的技術支持工程師也給予了我們很多的指導,這幫助我們更快更好地完成了測試項目,在此,表示感謝!

評論