DFX技術與電子產品設計

2004年5月B版

摘 要: 本文主要通過對電子產品設計中的的一些問題的觀察和分析,結合DFX技術的特點,主要介紹了DFM技術在電子產品設計與電子裝配中的應用;強調通過DFX與電子產品設計的結合,將有助于提高產品投入市場的效率,有效減少因產品設計不合理和不可靠給市場的拓展和產品發展潛力帶來的壓力。

關鍵詞: 電子產品設計; DFX; DFM

引言

進入上個世紀90年代以來,電子領域的發展日新月異,各種產品的設計開發以及市場的推廣進入了一個全新的時期。電子產品設計師正面臨著比以往更艱巨的挑戰:客戶要求產品價格更低、產品質量更高同時交貨周期更短。如何更快地去設計更多功能、更小體積、性價比更高、能夠最大程度滿足客戶需求的產品成為各電子設計師努力追求的目標。

但由于長期以來的思維和操作定式,產品在開發與制造環節之間始終存在“間隙”,設計出來的產品往往面臨(1)不符合制造能力的要求,從而需要大量維修工作,導致產品質量低下,產品設計需求多次修改;(2)產品根本無法制造,設計人員必須另起爐灶、從頭開始,浪費了大量的人力、物力,嚴重削弱了企業在同行業中的競爭實力;(3)產品可靠性差,客戶投訴多,售后服務投入大,企業入不敷出,產品生命周期縮短,最終導致企業無以為繼。

DFX/DFM技術

種種問題,都與產品的可制造性聯系在一起,這是現代電子產品和設計中必須考慮的重要因素。眾所周知,設計階段決定了一個產品約80%左右的制造成本。根據對國內外企業的調查可以發現,凡是企業產品開發持續力好,成果轉化能力強,產品質量穩定,必然與企業對研發的觀念和推行的保障體系相關,最關鍵的問題在于企業是否有一套針對新產品設計開發的產業化技術研究。DFX工程技術是世界上比較先進的新產品開發可制造性分析技術。這項技術在歐美企業中應用比較廣泛,在國內則起步較晚,目前正在推廣之中。所謂DFX是Design for X(面向產品生命周期各/某環節的設計)的縮寫。 其中,X可以代表產品生命周期或其中某一環節,如裝配(M-制造,T-測試)、加工、使用、維修、回收、報廢等,也可以代表產品競爭力或決定產品競爭力的因素,如質量、成本(C)、時間等等。包括:

DFP: Design for Procurement 可采購設計

DFM: Design for Manufacture 可生產設計;

DFT: Design for Test 可測試設計;

DFD: Design for Diagnosibility 可診斷分析設計;

DFA: Design for Assembly 可組裝設計;

DFE: Design for Environment 可環保設計;

DFF: Design for Fabrication of the PCB 為PCB可制造而設計;

DFS: Design for Serviceability 可服務設計;

DFR: Design for Reliability 為可靠性而設計;

DFC: Design for Cost 為成本而設計

這里的設計不僅僅指產品的設計,也指產品開發過程和系統的設計。在產品設計時,不但要考慮功能和性能要求, 而且要同時考慮與產品整個生命周期各階段相關的因素。包括制造的可能性、高效性和經濟性等。其目標是在保證產品質量的前提下縮短開發周期降低成本。這是一項設計中的并行工程。DFX的出現有其深刻的歷史背景,這是由于當前電子產品市場競爭越來越激烈,如何使產品快速進入市場、適應短生命周期產品的要求,是一種產品能否取得市場份額的關鍵因素。DFX技術就是在這樣一個環境中應運而生。DFX的含義即是從產品的概念開始,考慮其可制造性和可測試性,使設計和制造之間緊密聯系、相互影響,從設計到制造一次成功。這種設計概念及設計方法可縮短產品投放市場的時間、降低成本、提高產量。以往,公司通常的做法是:新產品從設計到生產乃至交付用戶使用的過程總是從一個部門提交到下一個部門,這種過程是一個順序工程。出于各環節串行,生產準備只能在設計完全結束后起動,延長了產品開發時間,喪失了占領市場的機會.更嚴重的是設計與制造的嚴重分離,產品設計和開發部門沒有及時吸收制造和工程部門對新產品的改進意見,致使產品試生產時才發現問題反復修改或帶著某種缺陷交給用戶,造成開發成本增加,時間延長,質量降低。如果能夠排除設計、制造和維修之間的溝通障礙,在設計階段就解決可制造性(DFM)、可測試性(DFT)等技術問題,將通常在制造階段才暴露出來的問題提前在設計階段加以解決,就可以省去多次的改版和不必要的設計更改,從而大大降低成本。

DFM技術即可制造性分析技術是DFX中的一個重要部分,在電子設計及電子裝配制造上的應用尤為廣泛。在《加工與制造工程師手冊》一書中作者William H.Cubberly和Raman Bakerjian對此作了如下解釋:"DFM主要研究產品本身的物理設計與制造系統各部分之間的相互關系,并把它用于產品設計中以便將整個制造系統融合在一起進行總體優化。DFM可以降低產品的開發周期和成本,使之能更順利地投入生產。"換而言之,DFM就是要在整個產品生命周期中及早發現問題并加以解決。通過這一方法降低成本、縮短產品投入市場的時間、提高產品質量、提高產品的可制造性、縮短生產時間、提高工作效率。根據HP公司對產品設計與成本之間的關系的調查數據表明:產品總成本的60%取決于最初的設計,75%的制造成本取決于設計說明和設計規范,70~80%的生產缺陷是由于設計原因造成的,可見,在產品的設計階段進行可制造性分析,對于提高設計產品的可靠性、穩定性,增強產品開發的競爭實力具有舉足輕重的作用。DFM技術在電子產品設計與制造中的突出作用在于:第一,有利于流程的標準化,通過DFM規范,將設計和制造部門有機地聯系起來,同時達到生產測試設備地標準化;第二,有利于技術轉移,基于目前的產品制造外包趨勢(OEM/EMS),DFM技術有助于各方擁有共同的技術溝通語言,能夠實現產品技術的專業化轉移,以便迅速在世界各地組織生產,有利于企業實現全球化策略;第三,降低新技術引進成本,減少測試工藝開發的龐大費用;第四,節約成本,改善供貨能力,有效利用資源,低成本、高質量、高效率地制造出產品;第五,提前對產品開發進行驗證,減少投產后出現各種產品設計更改;最后,DFM對于日益復雜的PCB/SMT技術的挑戰,具有相當良好的適應能力。

DFM技術和產品設計相結合的應用

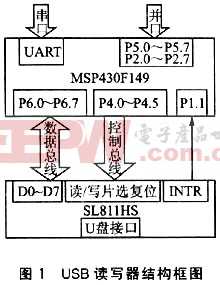

DFM技術在電子設計及電子裝配制造上的應用主要通過一定的規范和流程,輔以專業化工具來實現的,圖1表述的就是運用DFM技術、運用專業化工具協同PCB設計的一個例子,我們可以看到,在電子產品的設計中,布線、器件安排都得到了DFM技術的支持和反饋,最后得到的是“RIGHT-FIRST-TIME"制造,即第一次投入批量生產的產品就是設計正確而且合理的產品,擁有相當高的一次成品率。

DFM按時間可劃分為四個階段,分別為協作性設計(Collaborative Design)、綜合分析(Compreh-ensive Analysis)、試制前分析(Basic Pre-Release Analysis)和試制后分析(Post -Release Review). 不同階段的實施對產品設計和生產成本的影響也是不同的。協作性設計階段是分析所有設計要素,貫穿整個設計過程,與設計同步開始;綜合分析是在設計周期的早期階段,綜合設計、成本、質量的要求,尋找最合理的設計平衡點;試制前分析,主要在試制之前檢查設計內容,從DFM、DFT(ICT)和設計文件方面檢查產品設計的合理性;試制后分析主要指試制后的反饋,將試制中發現的問題總結并反饋給設計師,以便在可行的范圍內及時更新設計,提高產品的可制造性,但畢竟已是亡羊補牢。

總體來說,DFM階段越早,發現的問題就越容易解決,帶來的損失也就越小。比如,圖2的設計,是在SMT焊盤中存在的通孔設計,這在規范上是需要加以避免的,它將引起SMT器件焊點的不良率,直接造成產品故障。如果在試制中發現,再去修改設計,時間和材料上的浪費顯而易見。

再比如,器件在PCB上的方向和不同器件互相之間間隔的設定(見圖3),對產品在制造過程中出現故障的幾率也起到相當重要的作用。如果器件排布的方向與工藝走向不符,如果小器件被大器件所遮蔽,那么這些器件必然會發生“合理”的故障。

同樣,焊盤與板邊的臨界分析、測試點到裸銅的距離分析、焊盤到焊盤的距離分析(見圖4-6)都是電子裝配產品制造中重要的考慮因素,遵循DFM規則必然帶來可以預見的產品收益,反之則是預見的產品損益。

以上只是舉了DFM分析技術在實際上的一些應用,雖然只是功能上的“冰山一角”,但相信我們也能體會到DFM技術在設計中的重要性,DFM技術的應用的確能夠幫助產品設計抓住投入制造的關鍵因素,從根本上解決了設計產品到投入制造的原有瓶頸,有效提高了設計人員的工作效率,減少了產品開發的成本,并盡可能延長了產品的生命周期。

結語

通過無數次的分析和測試,DFM技術在以下幾個方面體現出巨大的效益:(1)新產品開發時間縮短,反復次數減少。(2)新產品的工藝質量和產品質量提高。(3)減少制造時間和生產成本。(4)新產品正式投產后能很快達到成熟的生產期。它通常應用在對PCB的設計工藝性、結構件的設計工藝性、整機的裝配工藝性、可測試性設計和成本方面的分析上,具有軟件模擬的功能,實時性強,具有實際指導意義。它可以解決諸如設計問題、器件選用、布線、共面性、合理布局等方面的實際問題,也可以對制造過程中的故障率,測試覆蓋率等作出預測,

有報道稱,美國在"新一代制造計劃"中指出未來的制造模式將是:批量小、質量高、成本低、交貨期短、生產柔性、環境友好。這對于習慣于計劃預制、批量生產的企業來說,無疑具有相當大的挑戰性。DFX/DFM技術的引進和推廣,能夠幫助企業從設計開始就具備現代制造理念,一切從可制造性原理出發,減少不必要的成本,使企業應對挑戰、把握未來成為可能。■

參考文獻

1.David G. Ullman, The Mechanical Design Process, New York: McGraw-Hill Inc., 1993,

2.Design for Manufacturability (DFM) Guidelines, Alcatel , August 2003

3.特雷西.泰勒(美),為制造著想的設計(DFM, Design For Manufacture)

4.IPC-D-279 standard, Design Guidelines for Reliable Surface Mount Technology Printed Board Assemblies

評論