通過FAA批準:Stratasys進軍航空航天制造

航天、航空業把一部份原使用傳統的制造工藝的部件轉移到3D打印制造工藝,勿庸置疑它們已經取得了成功,如發動機零部件,甚至整個發動機。 由于3D打印技術的低成本和定制生產的性質,制造商能夠降低材料成本,減少勞動量,提高零件的可用性等它已對現在傳統制造工藝產生了影響,在未來幾年,3D打印技術在航空航天制造業將會更為普遍。

本文引用地址:http://www.j9360.com/article/270728.htm近日,Orbis聯手航天公司Structural Integrity Engineering(SIE)和3D打印機制造商Stratasys公司合作開發其最新飛機的設備。 雖然Stratasys公司能夠為他們提供技術支持,但是它們也面臨一些挑戰。一是材料要滿足FAA要求;二是通風管道要適應新的飛機改裝的曲面的。 雖然傳統的空氣管道是由玻璃纖維制成,但SIE仍然選擇Stratasys公司為他們的最終產品進行設計和制造。SIE高級工程師馬克·柯倫說:“通過評估,3D打印是可行的解決方案,它能打印復雜的曲面,能根據機身內部結構進行合理設計,更重要的是節約經費。”

經過和Stratatsys工程師杰西馬林進一步討論他們的需求后,柯倫最終發現,有一個3D打印材料符合FAA標準,它就是 - ULTEM 9085,它滿足FAA煙霧和燃燒的規定,將用于通風道的設計。柯倫補充說:“我們收到ULTEM 9085材料樣品后,就做了二次燃燒試驗,該樣品具有自己燃燒一定的時間后就熄滅的特點,最終ULTEM通過了測試。”

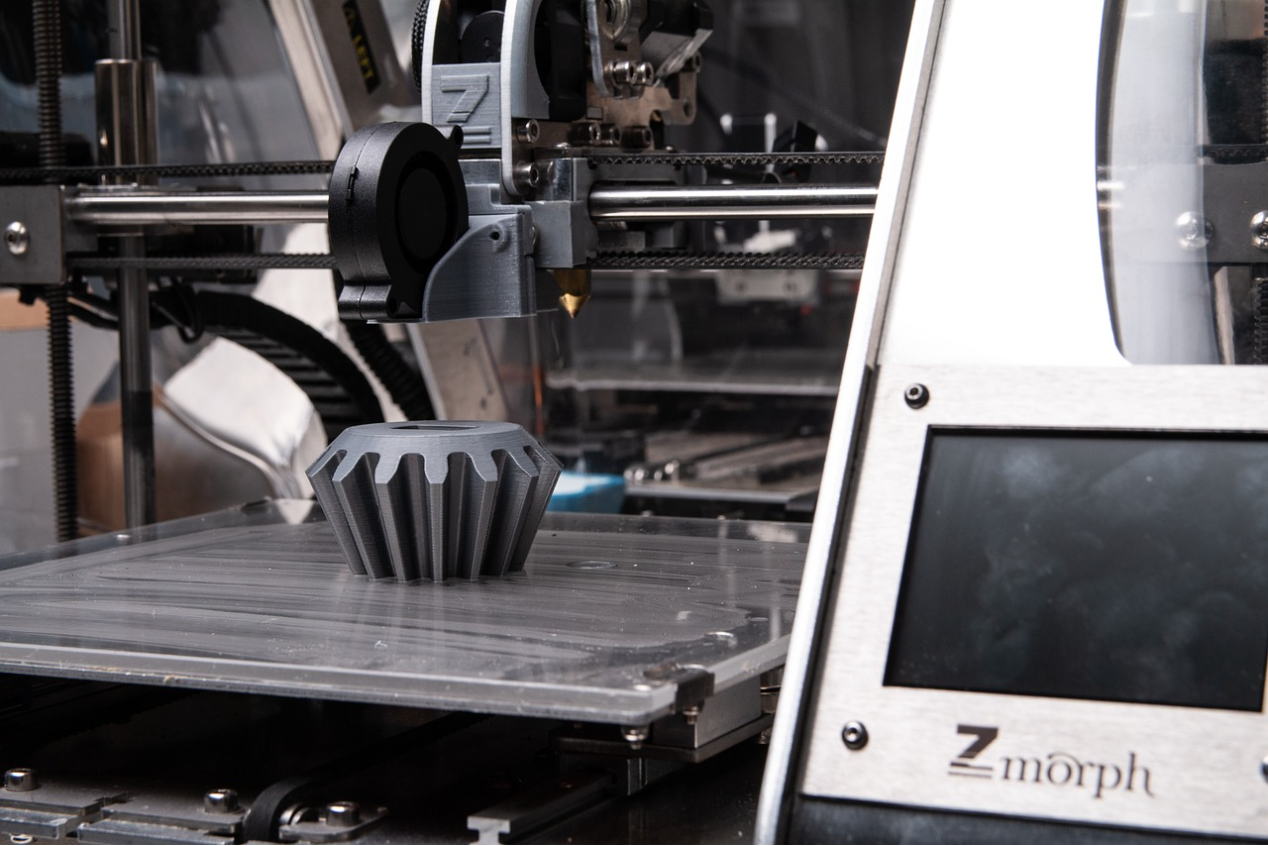

ULTEM材料是一款設計用于惡劣環境的熱塑性材料,先前已被用于汽車,工業設備和其它飛機部件的設計。柯倫和團隊使用熔融沉積成型(FDM)3D打印通風管道。 相反,如果柯倫決定使用傳統的玻璃纖維制造技術來制造通風管道,他和他的團隊還要制作模具,然后再制造,這至少需要幾周時間。 而通過使用3D打印,這個過程只用了幾天,而成本也僅僅是傳統制造工藝的一小部分。

當然,即使材料和設計可以通過FAA標準,便為了確保乘客安全,FAA官員在批準飛機制造時還要對其進行后續的檢查。 值得慶幸的是,兩位美國聯邦航空局官員檢查Stratasys公司工廠后,確定了最終的3D打印的通風道設計,認為它們是安全的,飛機可以正常使用。

評論