超越“降額” – 值得現代工程師參考的可靠性概念

隨著人們逐漸關注到產品制造和棄置對環境帶來的影響,消費者的目光也由最低采購成本轉移到最低擁有成本。無金錢或環境處罰而頻繁更換低質量產品的年代已經一去不復返。相反,講求可靠性的設計在今天的價值生態系統中變得尤為重要。

故障模式與機制

要達到令人滿意的可靠性,便需要對故障模式與機制有充分的理解。故障模式說明了一個零件如何失效,也就是造成故障的“應力”。故障機制反映了零件的強度如何在不同的應力下被減弱。透過故障模式分析,我們可以歸納出故障的成因,從而改善產品的可靠性;明白了故障的機制后,我們又懂得選擇合適的鑒定試驗去驗證某項應用的可靠性。

故障模式的分類如下:

* 電氣性

* 災難性(破壞性)

* 功能性 – 元件不能夠提供正確的輸出數據或信號

* 參量性 – 電流或電壓超出允許誤差

* 編程 – 非揮發性記憶體元件不能夠做出正常響應

* 時序 – 例如由于傳播延遲、讀/寫時間、升降時間及建立時間不符合規格而造成故障

* 機械性 – 例如引線受損、封裝破裂、污染

* 外觀 – 例如標記難以辨認

* 行政管理 – 例如產品、數量、封裝、方向、日期和代碼出現錯誤

故障機制的分類如下:

* 物理故障

* 與時間有關的介質擊穿

* 負偏壓溫度不穩定

* 電子漂移

* 熱載流子注入

* 輻射故障 (反應器、空間)

* 中子

* Beta粒子

* 伽馬

分析和預測

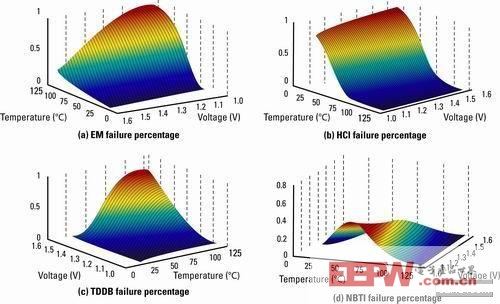

可用信息能夠估算出故障概率,卻無法提供實際故障數據,這是實施可靠性工程的一大挑戰。一般來說,用上幾千小時去測試一個裝置的做法是不切實際的,所以我們通常無法得到一個元件或系統在實際壽命中的測試數據。新產品的可靠性數據往往等于零,然而這并不代表有關產品永遠不會出現故障。雖然以更高溫度加快壽命測試或許能提供恰如其分的實驗數據,不過該實驗前提包括了活化能量恒久不變的假設,而在實際情況下,它是電壓和溫度的一個函數 (圖1)。這限制了加快的壽命測試在預測可靠性方面的準確度。因此,現場故障的監察及反饋對提高產品可靠性的預測能力十分重要。

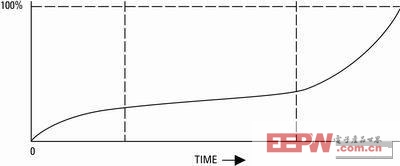

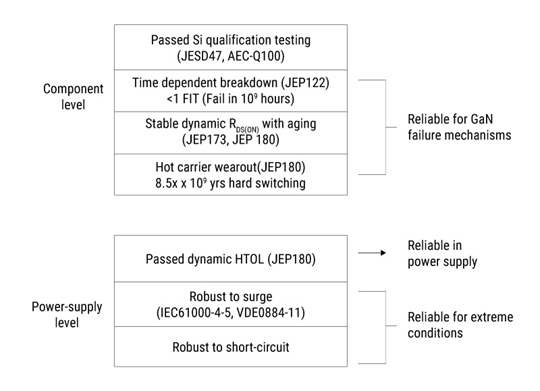

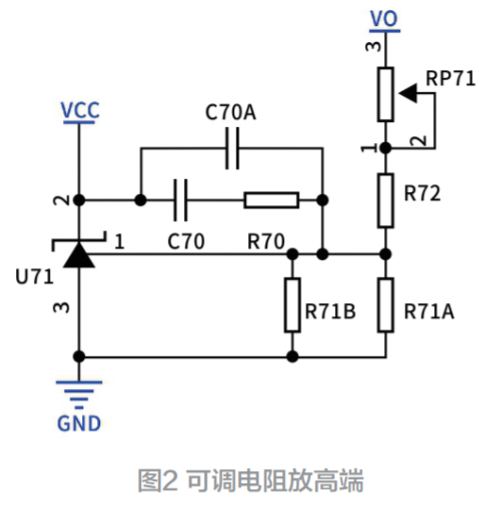

圖2

圖2顯示了在某時段內的累積故障。這個概念在常用的產品故障曲線 (又稱浴盆曲線) 中得到進一步的展示 (圖3)。有關曲線包含3個清晰的區段,每個區段都包含了若干有可能造成故障的因素,也牽涉某些人士。他們可以因為某些行動而影響了客戶對可靠性的理解。

評論