表面微觀結構二維測量和三維測量的應用分析

工件的表面形貌包括了粗糙度、波度和形狀誤差,而表面微觀結構則主要指前二項,它們均為零件重要的質量監控指標。關於工件表面微觀結構的三維測量,國外早在上世紀八、九十年代已經做了不少前期工作。以檢測方式而言,就有藉助傳統的觸針/電感式粗糙度測量儀,通過增加一個精密工作臺產生橫向微量位移,以組成三維測量;此外還研究了數種不同原理的光學測量方法,如光切法、光學探針和乾涉顯微鏡等。盡管在此基礎上開發的某些儀器也獲得了一些應用,但主要還是在電子(材料)、軍工等工業部門,且偏重於表面缺陷探測范疇。其實,迄止本世紀初,即使在工業化國家,表面微觀結構的三維測量也還沒有在那些主流制造業,如汽車行業中獲得真正的應用,原因何在呢?

眾所周知,檢測技術本質上講是服務於制造工藝的,是為了驗證工藝方法的執行效果。而觸針/電感型二維測量及其應用的評定參數至今仍然在國內外有著廣泛的應用,正是因為它尚能適應、滿足對批量生產條件下零件制造工藝執行效果的驗證。

二維測量用於工件表面微觀結構評定的技術分析

1.表面微觀結構與工件配合面的工藝性能

為了確保產品的質量和可靠性,在零部件制造過程中,企業必須嚴格遵循技術要求,并在事後進行驗證。以汽車發動機為例,幾乎所有存在配合關系的工件,對其相關表面都有一定的要求,尤其是那些關鍵部位,其配合面的狀態決定了所應具備的工藝性能,將直接影響發動機的運行質量。下面通過發動機中的汽缸體缸孔和連桿大頭孔兩個案例進行探討。

作為發動機中那些重要的摩擦付,配合面的狀態是否符合要求至關重要,在諸多影響因素中,除了表面硬度、宏觀幾何精度外,配合面的微觀結構更是往往會決定相關的工藝性能。例如,對於缸孔來說,通常情況下,經過珩磨加工後的工件表面應同時具備這樣兩項功能,一方面需要具有很光順的表面和盡可能多的承載面積,從而確保相互運動時的滑動性和耐磨性。另一方面,又需要一個開放性的表面微觀結構,以保障表面的儲油能力,即這個表面仍然是“粗糙”的。為了同時能體現出這兩項功能,就需要使經珩磨加工的工件表面在相對粗糙的基礎上呈現出平臺結構的精細的表面形態(見圖1b)。

圖1 缸壁摩擦付表面的平臺結構

2.加工工藝方法與工件的表面紋理

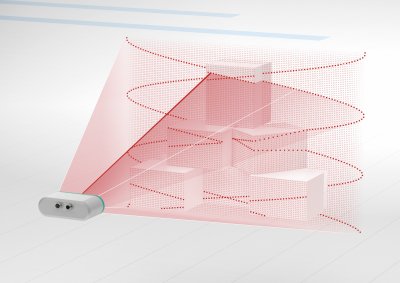

無論是缸孔還是連桿大頭孔,業內現今采用的最終精加工工藝仍是珩磨,通過精鏜工序之後的粗珩和精珩兩次珩磨(有時還會有半精珩),在工件表面進行宏觀和微觀幾何加工。珩磨是利用油石、即砂條(一般稱“珩磨條”)對工件進行加工的一種工藝過程,在表面形成的微觀結構雖然會有所差別,見前一節圖1a、b,但就其本質來講,都屬於連續性的紋理狀,而這種形態又是一般傳統的切削型工藝方法所共有的。事實上,無論是精鏜、磨削,還是車、銑、刨,在工件表面形成的都無一不是連續性的紋理結構。圖2是采用觸針/電感方式對這類表面進行粗糙度測量的一張放大圖,再結合圖1的二幀示圖,可以得到這樣的結論:對應於利用傳統工藝方法加工的工件表面,由於普遍呈現連續性的紋理結構,因此,在取向相同的情況下,采取二維測量時在不同截面所獲得的測值具有可比性和趨同性。故在驗證被加工面微觀形態的符合性時,采用二維測量是完全可行的,最多為了更加客觀起見,可選相距較遠的位置多“拉”幾條線、即多測幾次而已。這種做法迄今還為國內外制造業所廣泛采用。

圖2 連續紋理表面的粗糙度測量

為確認加工後的工件表面微觀構造能滿足所要求的工藝性能,首先就要確立對應的粗糙度評定參數,以對被檢表面的微觀特徵進行有針對性的定量表述。以缸孔內壁為例,如果僅采用Ra、Rz 等單一“振幅”類(又稱“高度”類)參數,顯然不足以完成對表面的正確評價,而必須再導入一些綜合性的評定參數。在這些評定參數中,Rk稱為中心區峰谷高度,又稱有效負荷粗糙度。從其形成的機制來看,相對於給定的一個值,它對應最大的輪廓支承長度率。故Rk的實質是這部分的中心區深度將在高負載運行中被磨損掉,但又能最大程度地達到耐磨性。Rpk是超過中心區峰谷高度的輪廓波峰平均高度,又被稱為初期磨損高度,而Rvk是從中心區下限到有實體材料的輪廓波谷的平均深度,它反映了潤滑油的儲存深度,體現了摩擦付在高負載工況下的失靈保護。Mr1和Mr2分別為波峰、波谷輪廓支承長度率,由輪廓中心區上、下截止線決定,其實Mr1表示了表面的初期磨損負荷率,而Mr2則為長期磨損負荷率。下面一組來自某汽車發動機廠缸孔內壁粗糙度的要求頗有代表性:Rk 1.5~3.0,Rpk 0.3,Rvk 0.9~1.6,Mr1 10%,Mr2 80%~95%。此外,也還需要用幾項傳統的粗糙度評定參數同時對缸壁表面進行監控,分別為:Ra 0.375~0.75,Rz 3.0 ~5.0。

評論