MSC Software一體化疲勞壽命預測解決方案

通過在計算機里快速有效地改變結構的設計參數,而不用建造試驗模型,這樣的分析大大降低了產品的開發成本。對于目標是預測應力或應變的結構分析,這些典型參數包括幾何外形的改變、外載、材料的選擇。然而,應力的預測僅僅是產品結構優化設計的一部分。在產品設計過程中,計算機工程分析的另一主要需求是估算產品的使用壽命。因此,通過分析法來預測疲勞壽命是一重要工具。

在方案設計階段,設計者和工程師們經常使用簡單手冊的計算結果來評價產品的耐久性。然而,經常在開發周期的測試階段或生產出試驗模型后,才能詳細地檢驗產品的耐久性。而且,成本相當可觀。僅靠測試手段不能評估一切設計參數。而且只有當產品服役了一段時間才能發現其疲勞失效。在這個階段,疲勞問題將要產生極其惡劣的后果,包括大大地損壞了產品的聲譽,更不用說使用壽命的降低。

在美國已經得到確認,由于產品的疲勞問題所引起的損失占國民生產總值的 4% 左右 (約 1200 億美元),疲勞所涉及的領域有汽車,航空航天,機械,船舶,鐵路,國防,軍工,海洋工程等等。隨著科技日新月異和用戶對產品的要求越來越苛刻,企業面臨的挑戰越來越大,要縮短產品上市時間,疲勞問題要走在設計的前面等。在產品的早期設計階段,評估疲勞相關的問題和進行耐久性分析從而預測產品的壽命能給公司在縮減開發和測試成本、縮短投放市場的時間、提高產品使用壽命等方面帶來很大的收益。

MSC.Software公司針對企業這一需求,提供了完美的一體化壽命預測解決方案,該方案是MSC仿真工具集的一個重要組成,也是實現虛擬產品開發(VPD)的一個重要環節,它主要由MSC.SimOffice中的四個軟件組成:MSC.Patran,MSC.Nastran,MSC.Fatigue,MSC.ADAMS。

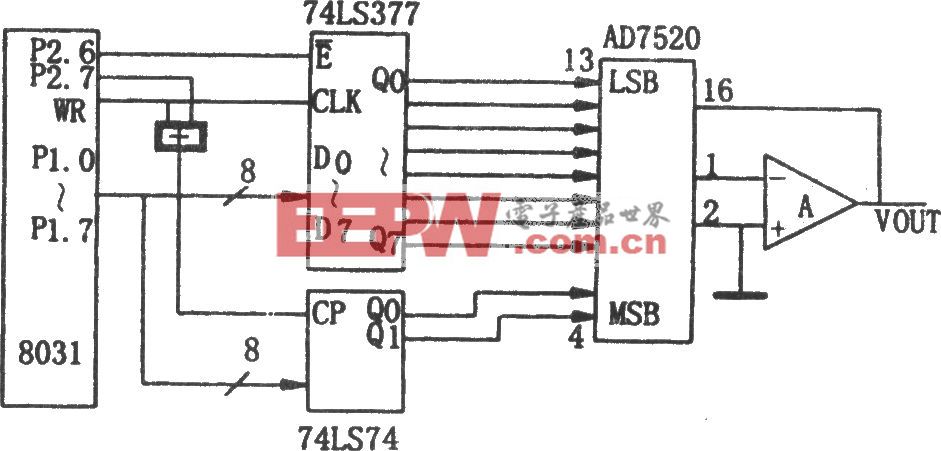

疲勞耐久性流程主要有兩類:由基于試驗測試的流程和基于CAE的虛擬仿真流程。這兩個流程并不是孤立的,而是有由共同的工具聯系在一起的。基本的疲勞分析流程要求三個方面的信息:樣機的幾何信息、載荷信息和材料特性。

對傳統的虛擬疲勞仿真流程來說除了幾何信息來源于 CAE模型外,一般還需要兩方面的輸入,一是材料的疲勞性能參數,二是應力/應變時間歷程。材料參數可根據相關標準從試驗中直接獲得,也可以從材料手冊等出版物,或材料數據庫軟件中獲得。獲取應力應變隨時間的變化歷史采用有限元虛擬仿真技術,只要知道載荷工況和邊界條件,在實物樣機制造出來之前,我們就可以了解整個零部件內的應力應變狀況。對虛擬來,載荷信息可以從虛擬仿真模型中獲得。

疲勞耐久性流程

過去一般是物理樣機和物理試驗活動的載荷,或者樣機是虛擬的,而載荷的試驗獲得的。這樣的疲勞壽命預測都是過多依賴試驗或者物理樣機,都是比較耗費時間和費用的。不能完全適應快速開發,及時面市的產品開發需求的。MSC.Software的一體化疲勞壽命預測方案是利用虛擬樣機——虛擬載荷——材料特性——壽命預測 進行產品定型設計驗證。

評論