Profibus-DP現場總線在煤氣回收改造中的應用

1 引言

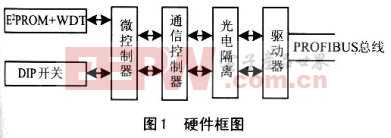

萊鋼集團股份公司所屬煉鋼廠是該公司支柱單位,應生產要求,對原煤氣回收自控系統進行改造,原有的煤氣回收自控系統于1998年投運,采用德國siemens公司的s5 plc系統,上位機采用研華ipc—610(p166),mmi系統采用fix dmacs監控軟件,并采用以同軸電纜為介質,基于tf協議的sinec h1的以太網通訊網絡如圖1所示。

原系統逐漸暴露出越來越多的問題,主要突出在以下幾個方面:

(1) 無法滿足硬件和軟件擴容的需要;

(2) 備品備件陳舊,供貨困難;

(3) 網絡設計為環狀結構,維護難度大;

(4) 編程環境基于dos,無法與高級監控平臺接口。

2 系統介紹

此次系統改造除考慮將plc升級之外,還要將環狀網絡改為星狀結構,用profibus-dp現場總線。控制方式采用現場總線控制方式適于轉爐煤氣回收現場分散的控制設備性以及惡劣的現場環境。

plc采用siemens公司s7-300,監控站采用研華piii系列。plc與上位機則采用了基于tcp/ip協議、星型拓撲結構的以太網通訊方式。星型連接的拓撲結構使得網絡的可靠性、擴充性更強;由于網絡走線距離長,通訊介質采用光纜,可以最高支持100mbps的通訊速率、幾十公里超長的傳輸距離、很強的抗干擾能力以及極低的誤碼率。為了能夠適應惡劣的工業環境,采用了turck公司功能防護等級高的pdp、sdpb系列i/o模塊作為遠程站進行現場設備的信號采集。turck遠程模塊具有高防護等級、保護能力以及完善的診斷功能,非常適合用于條件差的現場,降低了維護成本,改造方案如圖2所示。

(1) plc配置

支持profibus-dp總線協議的cpu 315-2 dp 1塊、支持tcp/ip通訊協議的cp 343-1 1塊、ps 307(考慮到主機架模塊的背板電流消耗較小,電源模塊容量選擇為5a) 1塊、32點24v di模板3塊、32點24v do模板2塊、8路ai模板1塊。

爐前控制采用bl20,pdp、sdpb系列i/o模塊則用于現場控制。

(2) turck系統硬件配置為:

(a) 現場控制:

4路ai模塊(sdpb-40a-0007)21塊、4路rtd模塊(sdpb-40a-0009)11塊、16點di(pdp-im16-0002)3塊、8點do(pdp-om8-0004,2a)4塊。

(b) 爐前控制:

3座轉爐爐前控制系統的硬件配置相同,均為:

profibus-dp耦合器(bl20-gw-pbdp-12mb,12mbps)1塊、總線電源模塊(bl20-br-24vdc-d)1塊、32點di模板(bl20-32di-24vdc-p)1塊、輸出模板供電模塊(bl20-pf-24vdc-d)1塊、16點do模板(bl20-16do-24vdc-0.5a-p,0.5a)1塊。

(3)上位機則全部采用高性能的臺灣研華工控機ipc-610(pⅲ1.0g/256m/40g)。

評論