雙電機驅動的電動螺旋壓力機PLC控制系統(tǒng)

運動能量是電動螺旋壓力機的主要技術參數之一,能量的大小取決于飛輪轉速,在大慣量負載條件下,最大運動能量的性能指標的實現,離不開輸出轉矩的快速響應,另外,由于電機頻繁的進行正反轉,一直處于起動一制動一起動的非穩(wěn)態(tài)過程,電流較大,轉子發(fā)熱嚴重,電機溫升的問題比較突出,而行程次數是壓力機的另一重要指標,為了保證設備的長期穩(wěn)定運行,必須采用可靠的方法控制電機溫升,基于上述性能要求,本文提出了一種基于PLC(可編程控制器)的電動螺旋壓力機控制系統(tǒng),該系統(tǒng)以西門子可編程控制器S7-300和ACS800變頻器為控制核心,輔以觸摸屏TP170B作為人機交互。

1 系統(tǒng)結構原理

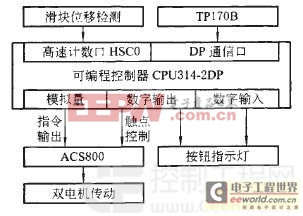

S7-300系列PLC采用組態(tài)硬件的方式來組態(tài)CPU和擴展模塊,組態(tài)操作由STEP7軟件完成,本系統(tǒng)采用CPU本身集成的數字量和模擬量,不需要擴展模塊,系統(tǒng)結構如圖1所示。

圖1 控制系統(tǒng)原理結構框圖

通過高速計數口HSCO檢測滑塊位移;模擬量接口實時輸出速度或轉矩指令給ACS800變頻器,數字量輸出控制變頻器觸點的閉合或斷開同時驅動2個電機帶動傳動機構運行;其余的數字量主要處理控制按鈕的操作和各類指示燈的顯示;數據顯示和參數設定由觸摸屏TP170B完成,CPU通過DP口與觸摸屏進行通信。

1.1 滑塊位移檢測

系統(tǒng)采用同步帶輪結構檢測滑塊位移,同步帶固定于壓力機機身,滑塊移動時帶動與同步帶配合的增量型編碼器運轉,發(fā)出一定頻率的差分信號,經過信號處理輸入高速計數口HSCO處理,單位脈沖對應的位移量

Sp=πD/P,(1)

式中:D為同步輪節(jié)圓直徑;P為編碼器線數。

只要通過HSCO不斷檢測當前脈沖數,再乘以單位脈沖對應位移量,就能得到滑塊實時位移。系統(tǒng)采用2000線的編碼器,輸出5 V差分信號,Sp約為0.045 mm,脈沖信號最大頻率不超過20kHz,因主機與控制柜有一定距離,采用抗干擾能力強的差分信號,但高速輸入口不能識別差分信號,且最小高電平要求15 V。因此需將差分的A+,A-,B+,B-信號轉化為單端A和B相信號,并進行電平轉換。

系統(tǒng)的信號轉換電路見圖2,圖中只畫出了A相的信號轉換示意圖,首先由MC3486芯片將差分信號轉化為單端信號,再通過高速光隔將5 V的脈沖信號轉化為高電平為24 V的脈沖信號輸入HSC0高速計數口,高速光隔工作頻率應高于編碼器信號頻率的最高值,本系統(tǒng)采用PC900。

圖2 電平轉換示意圖

1.2 雙電機驅動

系統(tǒng)采用ACS800變頻器同時驅動2臺相同規(guī)格電機,電機在變頻器輸出端并接,變頻器整定時輸入等價的單臺電機參數,例如采用2臺功率11 kw,轉速970 r/min,電流22 A的電機,則輸入電機參數時輸入22 kw,轉速970 r/min,電流44 A。這樣,整定后驅動器實際上是將2臺電機組合當作1臺進行控制。

ACS800變頻器控制核心采用先進的直接轉矩調速技術,直接轉矩控制在定子坐標系下分析交流電動機的數學模型,直接把轉矩作為被控量進行控制www.cechina.cn,通過轉矩滯環(huán)比較器將轉矩波動限制在一定的容差范圍內,同時通過滯環(huán)比較器保持磁鏈幅值基本不變,完成對轉矩的進一步控制。直接轉矩控制借助于轉矩、磁鏈的離散的兩點式調節(jié),產生最優(yōu)化的PWM開關信號,以輸出恒定的設定轉矩為目的,從而獲得轉矩的高動態(tài)性能控制工程網版權所有,因為保持磁鏈恒定的情況下,轉矩基本與電流成正比,將轉矩限定在一定容差范圍內,電流波動小,不會引起電機發(fā)熱。

驅動器有轉矩信號和速度信號輸入通道,轉矩信號4~20 mA,速度信號0~10 V,可通過控制方式選擇觸點來選擇轉矩控制模式或速度控制模式,轉矩控制模式下,轉矩給定有效,4 mA對應設定的最小轉矩參數控制工程網版權所有,20 mA對應設定的最大轉矩參數,輸出轉矩與輸入信號成線性關系,并保持定值;速度模式下,速度給定有效,0 V對應設定的最小速度參數,10 V對應設定的最大速度參數,速度模式控制電機速度保持恒值,并與輸入信號保持線性比例關系,電動螺旋壓力機的突出優(yōu)勢之一就是能量精確可調,因此采用速度控制方式,在能量設定后,保持電機轉速恒定,即保持飛輪轉速恒定,從而保證每次打擊工件時的能量一致,轉矩模式用于特殊場合,打擊完畢回程時進行電機制動,通過制動電阻將回饋的能量釋放。

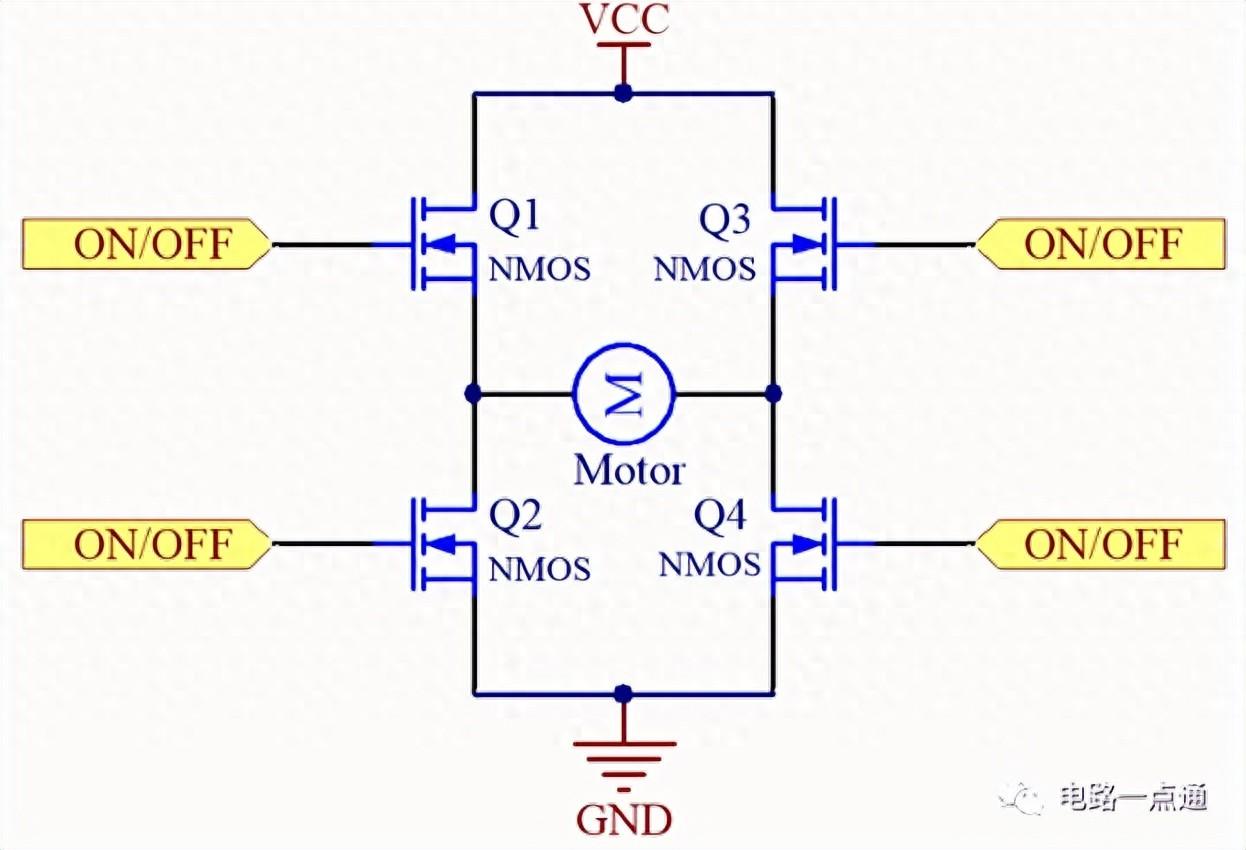

圖3 控制主體算法示意圖

如圖3所示,PLC根據用戶設定的能量預選參數,計算出對應的電機轉速,并求出速度信號模擬量AQW0。打擊時,PLC輸出AQWO至變頻器速度指令輸入端子,通過運行觸點的閉合或斷開來控制電機帶動滑塊往復運動,完成打擊工序。位移檢測裝置實時檢測滑塊位移,調整電機的運行模式,實現各種功能。當出現意外故障時,能迅速采取措施保護主機,變頻器采用開環(huán)控制方法控制電機,減少了故障環(huán)節(jié),提高了系統(tǒng)穩(wěn)定性。

2 軟件系統(tǒng)設計

軟件系統(tǒng)在STEP7環(huán)境下采用梯形圖編寫,STEP7提供大量的組織塊與用戶程序接口,組織塊的多少和具體的CPU型號有關,本系統(tǒng)運用循環(huán)處理組織塊OB1,暖起動組織塊OB100和中斷組織塊OB35,PLC采用循環(huán)執(zhí)行用戶程序的方式,在S7-300系列中,OB1是用于循環(huán)處理的組織塊,即主程序。OB1循環(huán)執(zhí)行用戶定義的功能塊或功能程序控制工程網版權所有,并支持中斷,OB100組織塊在CPU暖起動時執(zhí)行,且只執(zhí)行一次,可用于系統(tǒng)的初始化,OB35為循環(huán)中斷組織塊,中斷周期可由STEP7直接設置。中斷周期由程序大小決定,若設置太小則PLC進入停止狀態(tài),所有系統(tǒng)組織塊的屬性設置和硬件組態(tài)都可由STEP7完成,用戶只需要關心自己的程序功能塊,在組態(tài)完畢后將程序下載至PLC即可,PLC上電后,先執(zhí)行OB100組織塊,初始化完成后,不斷循環(huán)地執(zhí)行OB1,循環(huán)時間監(jiān)控模塊監(jiān)控PLC掃描時間是否超過允許值,若超過允許值,則可觸發(fā)相應的組織塊,執(zhí)行用戶設定的一系列操作,應注意的是,當程序運行時,所有對數字量輸出的操作都暫時保存在數字量輸出映像里,在一次掃描周期結束后才真正從輸出端口輸出,在編程中應特別考慮。

根據螺旋壓力機控制系統(tǒng)的要求,將主程序分化為多個子程序模塊,系統(tǒng)軟件結構如圖4所示,各模塊做到功能獨立,易于擴展。

初始化模塊即OB100主要完成各個輸入/輸出點,輔助標志位M,模擬量輸出的初始化和系統(tǒng)相關參數的設置,程序編寫時,利用輔助標志位M作為用戶程序模塊的運行使能位,每個程序模塊對應各自的輔助標志位,若輔助標志位為“1”,則執(zhí)行對應程序;若為“0”,則退出程序。

評論