現場總線控制系統在牽引電機試驗臺的應用

目前,我國鐵路大部分廠、段的電機試驗臺,主要采用手工操作控制試驗、人工讀表記錄試驗數據;自動化程度比較低。這種手工試驗存在明顯的缺陷:工作效率低,勞動強度比較大,試驗精度不高,而且試驗數據的可靠性往往受到人為因素的影響。隨著牽引電機試驗要求的提高,現有的試驗臺人工控制已不能滿足要求了,迫切需要實現自動控制和計算機管理。

實現牽引電機試驗臺自動控制的主要困難是:(1)電機試驗流程復雜,步驟繁多,邏輯關系歸納困難;(2)牽引電機試驗狀態多變,在不同試驗狀態下控制參數不同,難以達到理想的控制效果;(3)牽引電機和試驗電源是高電壓、大電流設備,電磁干擾強,機械震動大,對控制設備的抗干擾性和可靠性要求較高。

基于這種情況,我們設計采用基于現場總線控制系統SHCAN2000的電機試驗臺自動測試系統,解決了以上問題,可以自動完成牽引電機的全部檢查試驗。實現了試驗流程的自動控制、自動完成;試驗數據的自動采集和自動記錄;安全報警、自動保護和歷史記錄;試驗報表的自動生成和管理等。

2 系統體系結構

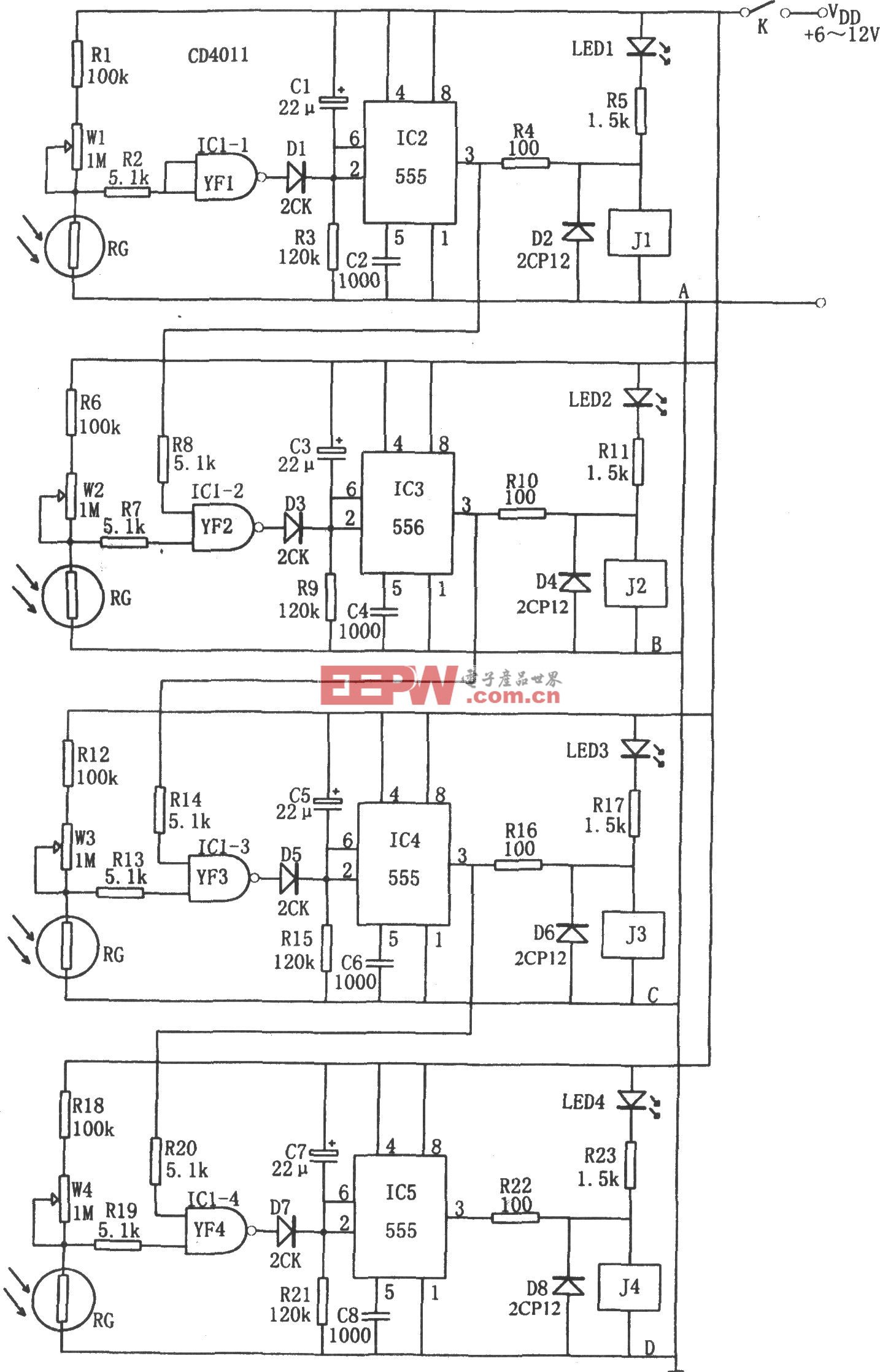

2.1 牽引電機試驗臺線路

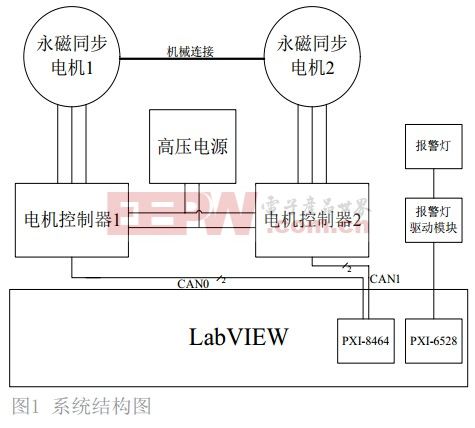

試驗臺線路如圖1所示。

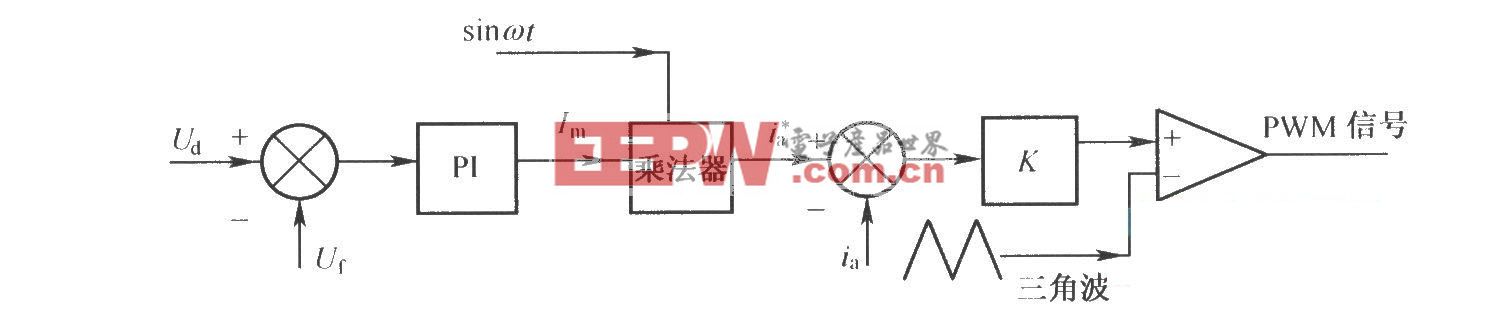

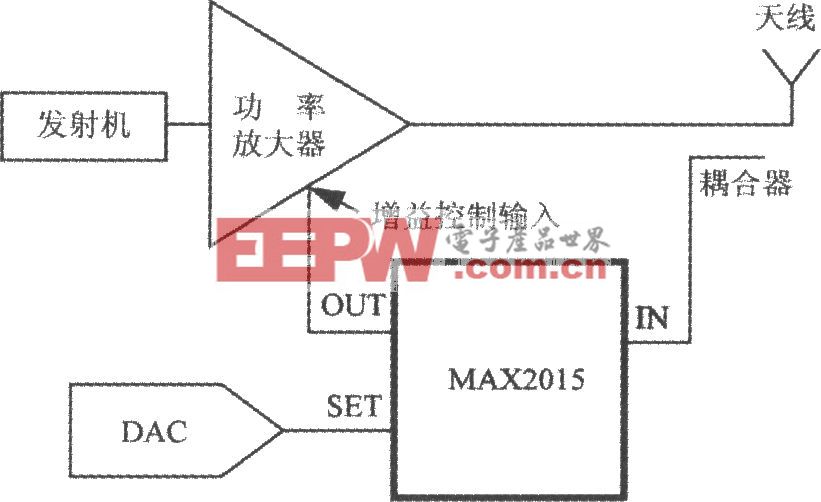

線路機、升壓機是由可控硅整流實現的可控電壓源、電流源。由控制系統調節單元的動態輸出作為線路機和升壓機的給定,可控硅觸發電路閉環自動調節輸出,控制牽引電機的工作點(電壓、電流、轉速)。削磁機是由IGBT實現的恒流源,當削磁電路投入時,會自動跟蹤被試電機電樞電流,控制主磁極電流保持在一個固定的削磁率上。

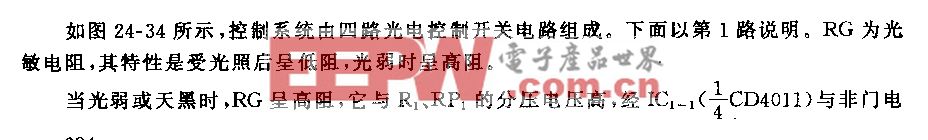

2.2 SHCAN2000分布式控制系統

現場總線控制系統是信息數字化、控制分散化、標準統一全開放的新一代工業自動化控制系統,它有控制精度高、系統可靠性強、成本低廉等優點。其中控制徹底分散是現場總線控制系統具有的突出特點,它給用戶帶來的實質優點是:由高度智能的現場設備來分散地完成DCS控制器的功能,弱化甚至省去了集中控制器的層次,降低了設備和布線費用,使控制風險徹底分散,提高系統控制的自治性和可靠性。

本系統控制部分結構如圖2所示。

SHCAN2000型系統的總線通信標準采用CAN2.0B。CAN總線的短楨結構、CRC校驗以及錯誤節點自動關閉功能,保證了信號傳輸的可靠性,具有較強的抗干擾能力。在電機試驗臺現場強電磁干擾下,從未出現通信故障,證明了CAN總線通信的高可靠性。

在SHCAN2000控制系統中,現場智能測控單元作為控制系統的核心,完成全部控制功能;通過CAN總線實現設備之間的信息共享,以及現場和上位機之間的通信,包括控制信息、設備狀態和實時數據的傳送。完全由現場測控單元實現對電機試驗流程的全部控制,是系統實現的一個難點。

SHCAN2000現場智能測控單元采用了由實時多任務操作系統、實時監控軟件、任務級組態軟件、實時數據庫構成的現場智能測控儀表軟件組件集成技術[2]。并開發了下載與調試程序,支持在線組態和模擬調試,大大方便了系統的設計、調試。

3 系統功能實現

本電機試驗臺測試系統能夠自動完成ZD-106、ZD-109、QDR-410型號牽引電機的全部出廠試驗和部分型式試驗。下面結合試驗流程特點,按系統功能實現的過程來進行介紹。

3.1 系統模型分析

試驗項目繁多,流程復雜。根據我們分析,每一個試驗項目的步驟從五步到二十步不等,有的試驗項目還有不同試驗方式,累計試驗步驟近五百步。面對如此復雜的試驗流程,為了清晰地描述電機試驗的控制過程,首先要歸納出系統的數學模型。

陀螺儀相關文章:陀螺儀原理

評論