1000噸試驗機機架優化設計分析計算

試驗機機架是試驗機承載試驗樣品的基礎結構,工程上有嚴格的剛強度要求。已設計的1000噸試驗機要求在1000噸試驗載荷下強度滿足的同時最大變形不能超過3mm。本文利用ANSYS有限元程序對其進行了靜態剛度和強度校核。另外,根據要求,在現有結構分析計算的基礎上,對某些結構參數進行了優化設計,達到節約成本的目的。

2 試驗機結構及材料參數

試驗機機架主要由底座、橫梁、立柱組成,底座和橫梁由4根立柱連接在一起。其中底座和橫梁箱體內由加強筋作支撐。主橫梁和主底座厚度320mm,上箱體加強筋厚度110mm,下箱體加強筋厚度110mm,立柱直徑280mm。試驗機立柱采用45#鋼,其余用A3鋼焊接。本文計算時采用線彈性材料模型,材料參數選取如下:

彈性模量:210GPa;

泊松比: 0.3;

3 有限元計算

本試驗機結構復雜,理論和工程計算都無法對部件復雜的應力狀態進行有效分析,因此采用有限元分析的方法對試驗機的剛度和強度進行分析。

3.1 計算結構模型

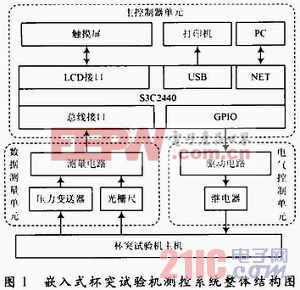

考慮到試驗機結構的對稱性,建立整個結構的1/4模型。立柱和橫梁、立柱底部螺母和底座的下底板都簡化為固接。同時底座上的一些小的螺栓孔及橫梁框架上的四個Φ200的孔忽略不計。考慮到實際結構中底座下底板不能和底座的加強筋焊接,故建模時下底板與加強筋留了3mm的空隙,即加強筋比實際尺寸小了3mm;同樣橫梁的加強筋與上蓋板也留了3mm的空隙。計算模型如圖1所示。

圖1 計算模型圖和網格劃分圖

由于采用均質彈性材料,而且總體結構對稱,因此在滿載荷試驗狀態下,無論是拉伸試驗還是壓縮試驗,底座與橫梁的受力大小相等、方向相反。而且在拉伸試驗中,立柱參與變形的長度要比壓縮試驗的短,所以,拉伸試驗中的垂直變形比壓縮試驗的小,而應力水平相當。因此只要壓縮試驗狀態下結構滿足要求即可。

在滿載荷壓縮試驗狀態下,底座受向下壓力104kN,橫梁受向上壓力104kN。試驗過程中,橫梁“耳朵”處還受200噸的橫梁鎖緊力作用。

3.3 其他計算條件的設定

A.網格劃分

根據結構形式,本文采用六面體和四面體兩種單元,為了保證有足夠的計算精度,在容易產生應力集中的地方進行網格細分[1] ,有限元網格劃分如圖1所示。

B.載荷條件的施加

施加載荷時,為避免應力集中現象,把滿載荷壓縮試驗狀態下的底座和橫梁所受104kN拉力或壓力轉換為節點分布力,施加在底座的圓面上。“耳朵”處所受的力簡化成600mm×80mm的矩形面上。

C.約束條件

計算模型中,在立柱和下螺母底面施加垂直方向(Z向)約束,由于1/4對稱,在對稱面上施加對稱約束。

D.求解控制

求解類型為線性、靜態求解。

4 計算結果

4.1 原結構的計算結果

按照原結構尺寸進行有限元分析,主要計算結果見表1:

表1原結構的計算結果

評論