基于工業以太網的運動控制系統

1 引言

當前網絡技術的迅速發展,給制造業帶來了新的變化和重大影響。網絡向控制領域的滲透引起了控制結構的改革,提高了控制效果,相應的也進一步促進了網絡技術的發展。網絡控制系統(networked control systems,簡稱ncs),即信號經過網絡進行傳輸的閉環控制系統[1-3]。它是計算機技術、通信技術與控制技術發展和融合的產物,體現了控制系統向網絡化、集成化、分布化、節點智能化的發展趨勢。

歐美運動控制廠商陸續發布了基于100mb/s以太網的分布式智能控制系統,提出“網絡就是控制器”的觀點。其特點是:

(1)類似internet的結構,對數據的實時傳輸不需要編程,不需要考慮網絡的層次結構;

(2)對用戶來說,只有一組數據和一個程序,所有數據在網絡中只需表達一次,程序和數據均可以重復使用,網絡扮演真正服務器的作用;

(3)可連接到internet,實現整個工廠全球化聯網;

(4)以太網既是連接到各種智能模塊的系統總線,又是連接現場設備的現場總線,內部和外部的通信在此沒有什么區別,集線器技術被集成在每個控制器中,通過分配地址空間將內部通信從外部通信中分離出來。

2 以太網在工業應用中的不足

高速以太網的出現雖然縮短了響應時間,提高了網絡的性能,但并沒有完全解決其在工業控制中的問題。

(1)沒有根本解決不確定性

雖然目前以太網的傳輸速度大幅度提高,但它僅僅是上平均速度的提高,這對嚴格的實時控制系統來說是不可靠的。交換機的引入會增加網絡的復雜程度,而且交換機不能保證在惡劣的工業環境中正常工作。即使增加以太網的帶寬,系統的效率也不會隨著帶寬的提高而線性增長。例如,具有6個16biti/o的系統,其巡回時間是1.9ms,其中數據在網絡上的傳遞時間為0.69ms,剩余的1.21ms是軟件延遲時間。由于軟件延遲時間不隨帶寬變化,因此在100mbps的快速以太網上,該系統的巡回時間是0.69/10+1.21=1.28ms。可以看出網絡速度提高到1000%,而巡回速度只提高了33%。

(2)帶寬利用率不高

如果建一個有6個i/o節點的網絡,每個節點有16bit的i/o,則該網絡的總通信量是6*2*72*8=6912bit,因為以太網實際幀長度為72個字節。而can總線的有效幀長只有64bit,且沒有最小數據包長度限制。相同的遠程i/o系統can只需6*2*64=768bit的通信量,是以太網效率的9倍。即使以太網最小幀長度為64個字節也足以使只有16 bit的 i/o不堪重負。

(3)安全性不高

以太網不能給現場設備供電,沒有冗余,不能及時恢復,一處故障可能會導致整個系統的癱瘓。與internet/intranet連接雖然可以實現控制網絡與數據信息網絡的接合,大大降低企業成本,但信息網絡的故障可能會導致工業控制網絡也不能正常工作,增大故障率,且黑客的存在使得控制網絡的信息安全受到了威脅。

(4)應用層定義正在形成新的互聯壁壘

以太網與工業現場控制相結合的一個重要出發點是以太網有良好的互聯性,當前眾多廠商開發的工業以太網在上層協議,特別是應用層上未形成統一的標準。例如,若要將modbus profibus、devicenet、controlnet、canopen協議轉換到tcp/ip上,把多種不同的協議應用于同一網絡,并讓它們與同一主機在同一時間對話,則每種協議都要有一個driver。因此,供應商設計了不同的協議,并把它們統稱為工業ethernet網,但是它并未真正解決通用標準的問題。

3 基于ethernet的網絡控制系統設計原理

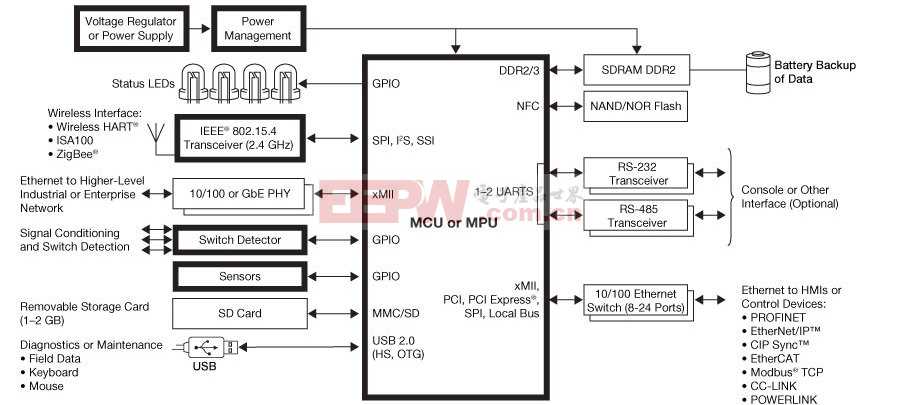

在網絡運動控制系統的運行過程中,所有控制設備都是以網絡形式連接的,可以實現遠距離的調速及控制參數的設定等。由于現場總線可以把多個設備連接成網絡,并按公開、規范的通信協議,實現網絡上的設備與計算機的通訊和控制。所以采用現場總線可以方便地建立遠程多機調速系統。

現場總線運動控制系統一般由多個分布傳動點構成,其交/直流調速系統網絡化設計如圖1所示。該網絡化系統主要由變送器、交/流伺服驅動器、交/流伺服電機、現場總線、plc控制器或獨立式運動控制器、控制計算機等構成。在此網絡化系統基礎上,通過遠程網絡進一步構成遠程控制系統。

伺服電機相關文章:伺服電機工作原理

交換機相關文章:交換機工作原理

評論