基于LPC2103的三相電信號數據采集系統的設計方案

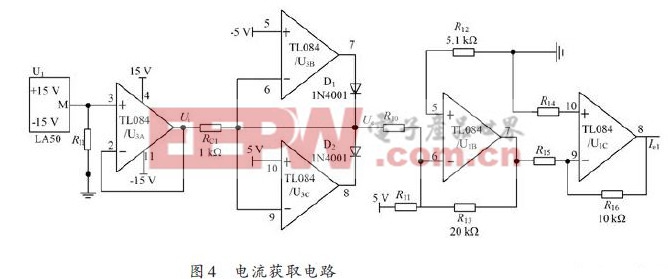

與電壓測量相同,采用電壓跟隨電路以減小信號的衰減和損耗。限幅電路由RC1,U3B,U3C和二極管D1,D2組成,其中RC1 為限流電阻。當輸入信號Ui 處于[-5 V,5 V]范圍內,U3B,U3C的輸出均為正飽和電壓,此時D1,D2均截止,輸出信號Uo=Ui.當輸入信號Ui不在[-5 V,5 V]范圍內時:

(1)當輸入信號Ui>5 V 時,U3C 的輸出為負飽和電壓,此時D1導通,U3C成為跟隨電路,輸出信號Uo=5 V.

(2)同理,當輸入信號Ui-5 V時,U3B的輸出為低電平飽和電壓,此時D2導通,U3B 成為跟隨電路,輸出信號Uo=-5 V.由此,限幅電路將輸入信號限制在了[-5 V ,5 V]范圍內,且信號不會失真。

與電壓獲取電路相似,在限幅電路后將信號進行整流處理,之后將送入核心處理器的A/D采樣環節。1.3 數據采集與存儲模塊

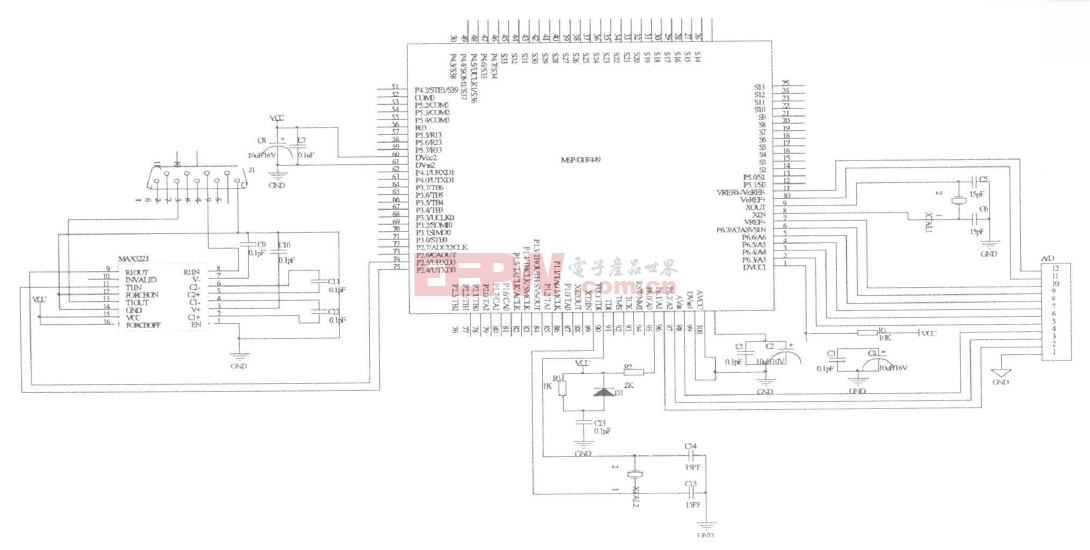

數據采集的部分采用了LPC2103內置的10位A/D,將經過調理的三相電信號提供給其A/D引腳即可。

根據數據采集系統的設計要求,本設計開發的數據采集系統,將在不方便與上位機通信的情況下,能夠在下位機中保存大量的實時數據。由于采集模塊采用了LPC2103內置的10位A/D,其A/D數據寄存器為32位寄存器,為節省數據運算時間和提高采樣頻率,每次采樣的結果保留低16位,即每個采樣點的數據為16 b=2 B.系統將采樣頻率設置為1 024 Hz,在這樣的采樣頻率下,8 通道1 s采集的數據量:1 024 × 8 × 2 B = 16 KB ,考慮到長時間采集下的較大數據量和數據存儲時的高傳輸率,數據的存儲使用SD卡完成。

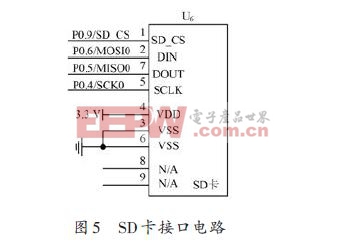

SD卡與微控制器之間的通信有SD和SPI兩種接口模式[4],由于LPC2103內部擁有串行外設SPI總線,且使用SPI總線時能夠節省主控制器的I/O 資源,因此本設計采用SPI接口方式實現SD卡與主控制器的通信,接口電路如圖5所示。

將LPC2103 配置為主機,SD 卡為從機,在SPI模式下完成數據傳輸。控制器的GPIO 端口P0.9連接SD 卡片選線SD_CS;主控制器時鐘信號線SCK0 連接SD 卡SCK 引腳,保證主從設備間的時鐘同步;控制器的主機輸出從機輸入線MOSI連接SD卡的數據輸入;控制器的主機輸入從機輸出線MISO 連接SD 卡的數據輸出信號線。

2 系統軟件開發

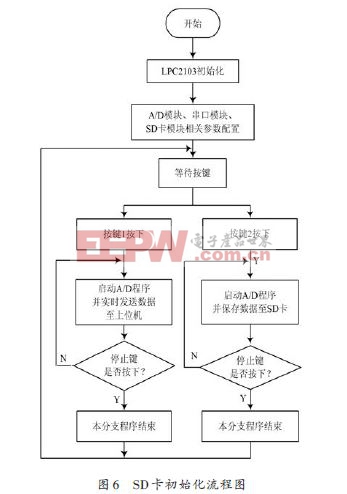

用戶通過按鍵選擇數據采集系統運行模式。運行模式1,系統采集三相電信號,并將實時數據通過串口發送至上位機;運行模式2,系統采集三相電信號,并將實時數據保存至SD 卡,不與上位機進行通信。主程序流程圖如圖6所示。

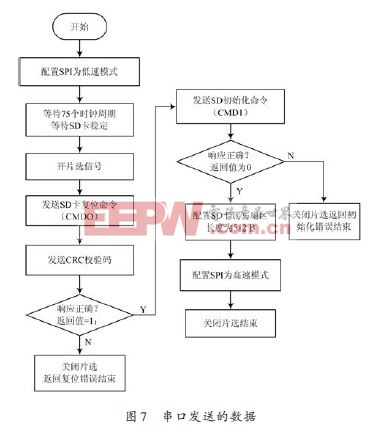

程序的初始化主要包括:GPIO端口、定時器模塊、A/D 模塊、SPI接口單元、UART接口單元、SD卡等6大模塊。對SD卡的操作按照其數據手冊,通過主控制器發送給SD 卡相應的命令來完成。SPI模式下,SD卡的指令由6 B組成,主控制器向SD卡發送指令時,高位字節在前,低位字節在后。操作流程如圖7所示。

本設計使用了文件系統為FAT16 類型的SD 卡。FAT16 文件系統的系統分區由引導扇區、FAT 表、FDT表和文件數據區四大部分組成,數據的讀/寫均以扇區為單位。由于SD 卡系統分區的前三部分是十分重要的,一般不能將數據寫入這三部分所在的扇區內,否則會使得SD卡無法被電腦識別,因此在向SD卡寫入數據前,首先需找到引導扇區的位置,并根據其中的內容計算FAT、FDT 以及數據簇的起始地址和大小。為節省LPC2103 的內存,設置SD 卡寫數據為單塊寫模式。寫SD同樣要遵循SD卡寫塊時序。

3 測試結果

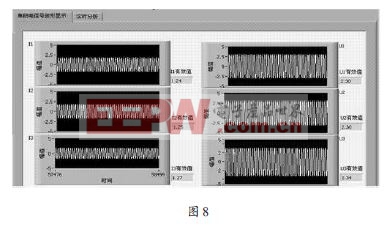

本設計的上位機數據測試軟件在LabVIEW 環境下開發,針對串口發送的數據和保存在SD 卡中的實時數據進行不同的開發,其數據結果如圖8所示。數據測試軟件將串口發送的數據轉換至[-5 V,5 V]之間進行顯示。圖中,通過標定換算,數據采集的結果是準確有效的。

因此,方案所設計的三相電信號

評論