大功率LED散熱新突破 陶瓷COB技術大幅節省封裝成本

LED封裝方式是以晶粒(Die)經過打線、共晶或覆晶封裝技術與其散熱基板Submount(次黏著技術)鏈接而成LED芯片,再將芯片固定于系統板上鏈接成燈源模塊。

目前,LED封裝方法大致可區分為透鏡式(Lens-type)以及反射杯式(Reflector-type),其中透鏡的成型可以是模塑成型(Molding)或透鏡黏合成型;如圖1(a)所示,而反射杯式芯片則多由混膠、點賿、封裝成型;如圖1(b)所示。

近年來磊晶、固晶及封裝設計逐漸成熟,LED的晶粒尺寸與結構逐年微小化,高功率單顆晶粒功率達1~3W,甚至是3W以上,當LED功率不斷提升,對于LED晶粒載版及系統電路版的散熱及耐熱要求,便日益嚴苛。

圖1(a

圖1(b)

鑒于絕緣、耐壓、散熱與耐熱等綜合考慮,陶瓷基板成為以晶粒次黏著技術的重要材料之一。其技術可分為厚膜制程(Thick film)、低溫共燒制程(LTCC)與薄膜制程(DPC)等方式制成。然而,厚膜制程與低溫共燒制程,是利用網印技術與高溫制程燒結,易產生線路粗糙、對位不精準、與收縮比例問題,若針對線路越來越精細的高功率LED產品,或是要求對位準確的共晶或覆晶制程生產的LED產品而言,厚膜與低溫共燒的陶瓷基板,己逐漸不敷使用。

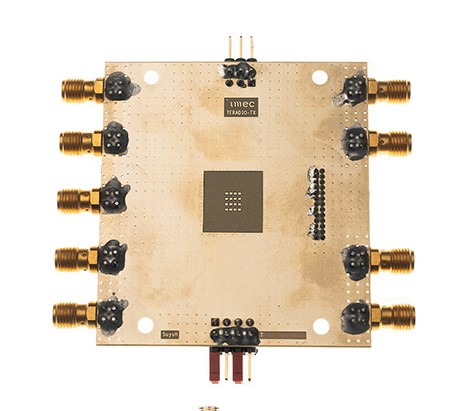

為此,高散熱系數薄膜陶瓷散熱基板,運用濺鍍、電/化學沉積,以及黃光微影制程而成,具備金屬線路精準、材料系統穩定等特性,適用于高功率、小尺寸、高亮度的LED的發展趨勢,更是解決了共晶/覆晶封裝制程對陶瓷基板金屬線路分辨率與精確度的嚴苛要求。薄膜陶瓷COB(Chip On Board)散熱基板可以符合不同照明需求。

當LED晶粒以陶瓷作為載板時,此LED模塊的散熱瓶頸則轉至系統電路板,其將熱能由LED芯片傳至散熱鰭片及大氣中,隨著LED晶粒功能的逐漸提升,材料亦逐漸由FR4轉變至金屬芯印刷電路基板(MCPCB),但隨著高功率LED的需求進展,MCPCB材質的散熱系數(2~4W/mk)無法用于更高功率的產品,為此,陶瓷電路板(Ceramic circuit board)的需求便逐漸普及。

為確保LED產品在高功率運作下的材料穩定性與光衰穩定性,以陶瓷作為散熱及金屬布線基板的趨勢已日漸明朗。陶瓷材料目前成本高于MCPCB,因此,如何利用陶瓷高散熱系數特性下,節省材料使用面積以降低生產成本,成為陶瓷LED發展的重要指標。因此,近年來,以陶瓷材料COB設計整合多晶封裝與系統線路亦逐漸受到各封裝與系統廠商重視。

COB在電子制造業里并不是新技術,是指直接將裸晶圓黏貼在電路板上,并將導線/焊線直接焊接在PCB的鍍金線路上,也是俗稱中的打線(Wire bonding),再透過封膠的技術,有效的將IC制造過程中的封裝步驟在電路板上直接組裝。在LED產業中,由于現代科技產品越來越講究輕薄與高可移植性,此外,為了節省多顆LED芯片設計的系統板空間問題,在高功率LED系統需求中,便開發出直接將晶粒黏貼于系統板的COB技術。

COB優點在于:高成本效益、線路設計簡單、節省系統板空間等,但亦存在著晶粒整合亮度、色溫調和與系統整合的技術門坎。以25W的LED為例,傳統高功率25W的LED光源,須采用25顆1W的LED芯片封裝成25顆LED組件,而COB封裝是將25顆1W的LED芯片封裝在單一芯片中,因此需要的二次光學透鏡將從25片縮減為1片,有助于縮小光源面積、縮減材料、系統成本,進而可簡化光源系二次光學設計并節省組裝人力成本。

此外,高功率COB封裝僅需單顆高功率LED即可取代多顆1瓦(含)以上LED封裝,促使產品體積更加輕薄短小。目前市面上,生產COB產品仍以使用MCPCB基板為主,然而MCPCB仍有許多散熱以及光源面積過大的問題須解決,故其根本之道,還是從散熱材料更新為最有效的解決方案。

陶瓷COB基板有以下幾點好處:1.薄膜制程,讓基本上的線路更加精確;(2)量大降低成本;(3)可塑性高,可依合作伙伴的不同需求做。

COB的發展,是簡化系統板的趨勢,照明燈具的實用化、亮度、散熱以及成本的控管,都是重要的關鍵因素。ICP除了提供各種薄膜散熱基板給單顆芯片封裝外,更提供了獨立發展的薄膜線路COB基板,給不同高功率用途的用戶,與其更彈性的選擇,以期待LED照明早日變的更普及化,為地球綠化盡一份心力。

評論