串行技術在工業檢測系統中的應用

關鍵詞:傳感器;模數轉換器;驅動器;串口通信

Application and Design about Serial Technology in Industry Test System

WANG Xiufang

(University of Shanghai for Science and Technology, Shanghai 200093, China)

Key words: sensor; analog?to?digital converter; driver; serial communication

1串行A/D芯片TLC549與單片機接口的設計

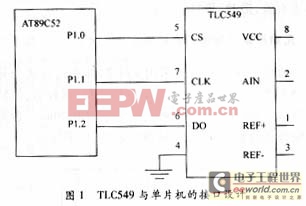

TLC549是8位串行輸出的A/D轉換芯片。與單片機AT89C52的接口電路見圖1,其中REF+和REF-為差分輸入,AIN為模擬信號輸入端,CLK為時鐘信號輸入端,CS為轉換控制端,DO為轉換數據輸出端。

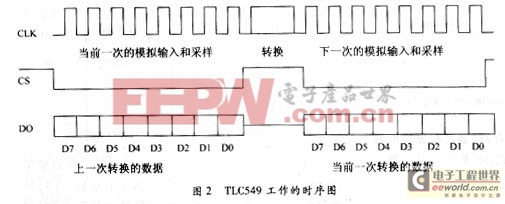

TLC549的工作時序見圖2。工作過程如下:?

TLC549是8位串行輸出的A/D轉換芯片。與單片機AT89C52的接口電路見圖1,其中REF+和REF-為差分輸入,AIN為模擬信號輸入端,CLK為時鐘信號輸入端,CS為轉換控制端,DO為轉換數據輸出端。

TLC549的工作時序見圖2。工作過程如下:?

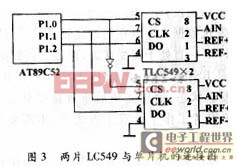

TLC549通過CS、CLK和DO這3個引腳和CPU相連,見圖1。與并行A/D轉換器相比,其接口電路簡單,占用CPU的資源較少。當有更多路模擬輸入需要A/D轉換時,可以將多片TLC549并行連接,圖3是兩片TLC549與CPU的連接。

?

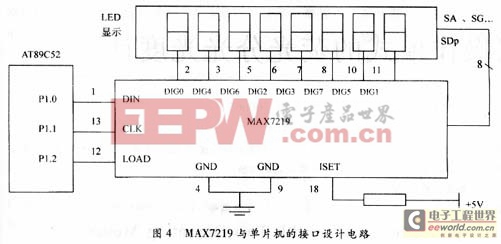

? 傳統的LED驅動電路往往是靠并行芯片連接實現的,這種連接方法使用的集成芯片較多,電路也較復雜。本文介紹的驅動電路是由MAX7219集成芯片來實現的。該芯片是串行輸入/輸出共陰極顯示驅動器,一片MAX7219就可以驅動8個七段數碼管顯示信息。其引腳及與AT89C52的接口見圖4,其中:

?

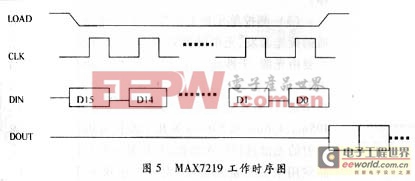

? MAX7219通過3個引腳與CPU相連。它的工作時序如圖5所示:當LOAD變為低電平時,將16位數據串行送到DIN端,在每個CLK的上升沿把數據移到內部寄存器,在CS的上升沿把數據鎖存到數字控制寄存器,在16.5個周期后,數據出現在數據輸出端,在CLK的下降沿將數據輸出。?

在檢測系統中,下位機處理過的數據通常都需要不斷地傳給上位機,而上位機也要不斷往下位機發送命令,控制下位機的工作進程。這兩者之間的通信可由RS-232C串口相接。為了與RS-232C標準所要求的電平相匹配,我們采用芯片MAX232進行電平轉換。

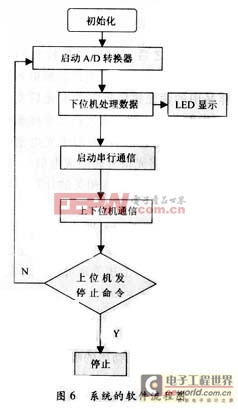

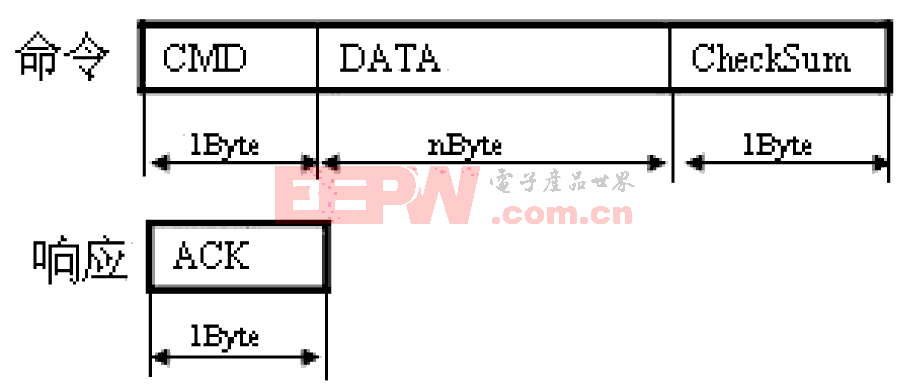

系統的軟件流程圖見圖6。上下位機之間的通信是程序設計的重點,這一過程既包含上位機收發數據,也包含下位機收發數據。為確保雙方通信的可靠,采取了握手以及奇偶校驗等措施。以下位機向上位機傳送數據為例,簡單說明一下通信的過程:下位機先發握手信號,詢問上位機是否準備好接收數據,如果沒有得到準備好信號,則等待,若得到準備好信號就開始發送數據。發送完數據后,等待上位機返回是否正確接收到數據的信息。若上位機沒有得到正確的數據,下位機進行錯誤處理;若上位機得到正確數據,程序向下運行。

系統的軟件流程圖見圖6。上下位機之間的通信是程序設計的重點,這一過程既包含上位機收發數據,也包含下位機收發數據。為確保雙方通信的可靠,采取了握手以及奇偶校驗等措施。以下位機向上位機傳送數據為例,簡單說明一下通信的過程:下位機先發握手信號,詢問上位機是否準備好接收數據,如果沒有得到準備好信號,則等待,若得到準備好信號就開始發送數據。發送完數據后,等待上位機返回是否正確接收到數據的信息。若上位機沒有得到正確的數據,下位機進行錯誤處理;若上位機得到正確數據,程序向下運行。

?

? 在工業檢測系統中,采用串行技術可以大大節省單片機的資源,提高單片機的效率,而且程序設計也較為簡捷。這一技術投入使用后,取得了良好的效果。

評論