淺談當下工業機器人使用安全問題

工業機器人是可編程的多功能機械設備,旨在通過可變的編程運動來移動材料、零件、工具或專用設備,以執行各種任務。傳統工業機器人通常用于執行危險、高度重復和勞動強度大的任務。它們具有許多不同的功能,例如材料處理、組裝、焊接、機床的加載和卸載功能、噴涂、噴涂等。機器人自運用于產線,極大程度上提高了生產效率,隨著近年來,產業機器人得到迅猛發展,使用量逐步提升,運用過程中,產生了很多職業健康和安全問題,一直被廣泛關注。

本文引用地址:http://www.j9360.com/article/202302/443581.htm在工業機器人提升工作效率和產品品質的同時,其安全生產問題也應該引起重視。此前起亞、大眾等車企紛紛傳出機器人“殺人”事故,最近亞馬遜新澤西倉庫發生一起機器人致24 名工人受傷住院的事件引發了大量關注。這不是第一起機器人傷人事件上,它又一次在機器人安全生產問題上給我們敲響了警鐘。下面淺談當下產業協作機器人安全生產相關內容。

在人機交互的工作區域所使用協作機器人會導致許多危險和傷害。部分機器人,特別是那些在傳統工業環境中的機器人,在擁有非常快的運行速度的同時又匹配強大的動力系統。這使得人機在交互作業過程中增加了受傷的可能性,而且機械臂揮動運行過程中造成的往往是嚴重的人身傷害。當機器人發生故障或需要維護時,還有其他風險。與機器人配合工作的工人可能會受傷,因為通常無法預測發生故障的機器人,使用安全往往需極其謹慎并提前布局預防。根據數據統計顯示,目前56% 的協作機器人使用過程引發傷害被歸類為夾傷,44% 的傷害被歸類為撞擊傷。其中不合理的工作現場區域設計和人為失誤造成的事故傷害不勝枚舉。而通過歷年來協作機器人引發事故數據研究發現,生產線工人的受傷風險最大,受傷占比人員最大,其次是故障維護工人和調試程序員,長期與機器人協作交互群體事故風險占了前3 位,機器人安全工作還任重道遠!

人與協作機器人在生產制作活動過程中的互動有7個與之相關密切的危險因素:人為不正確操作,未遵守相關安全要求;控制程序邏輯錯誤或不合理,未經反復驗證;機器人設備未停機非法闖入機器人工作區域;機器人突發機械故障;作業環境差,干擾大;電源系統異常和不正確的安裝。一行不正確的代碼危害可能源于人為錯誤。控制錯誤是內在的,通常不可控也不可預測。當不熟悉該區域的人員進入機器人的工作運行區域時,會出現碰撞危險。機械故障隨時可能發生,并且故障單元通常是不可預測的。環境方面是可能導致機器人故障的環境中諸如電磁或無線電干擾之類的事物。動力系統是氣動、液壓或電動動力源;這些電源可能會發生故障并引起火災,泄漏或電擊。不正確的安裝帶來的影響是十分巨大的。松動的螺栓或裸露的電線會導致固有的危險,危險無處不在。

1 電源、動力電及安全間距

1.1 關閉總電源

在進行機器人的安裝、維護和保養時切記將總電源關閉,同時設置警示牌并安排專人協助看護,作業人員及協助看護人員均需進行專業系統培訓,具備相應資質和能力的情況下,方可上崗。帶電作業可能危及生命。如不慎遭高壓電擊、可能導致心跳停止,燒傷或其他嚴重傷害。

1.2 斷開動力電

在故障診斷時,機器人有可能必須上電,但當修復故障時,必須斷開旋轉開關, 斷開機器人動力電。不可帶電維修,為防發生緊急觸電事故,工作空間外必須有動力電急斷裝置。

1.3 與機器人保持足夠的安全距離

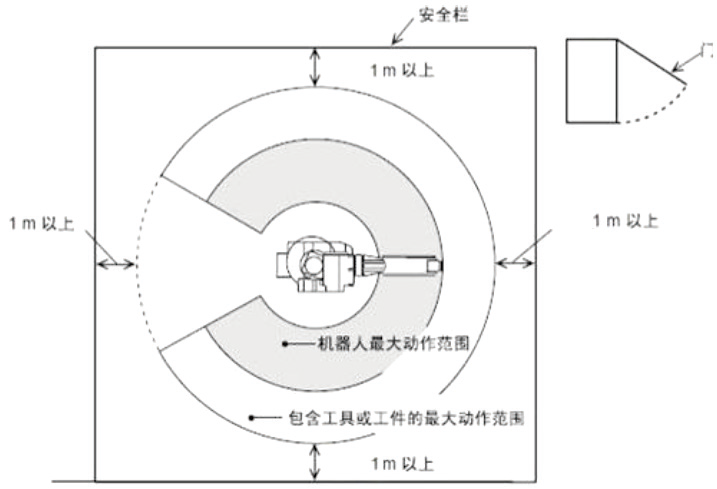

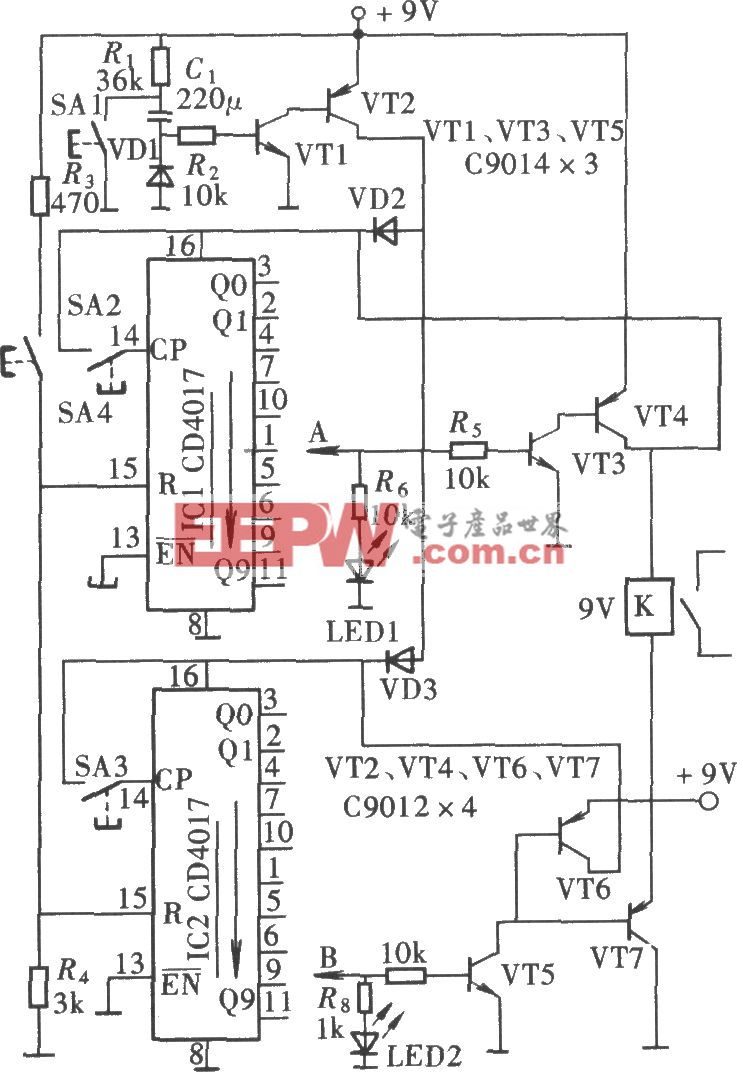

在調試與運行機器人時,他可能會執行一些意外的或不規范的運動。所有的運動都會產生很大的力量,而嚴重傷害個人或損壞機器人工作范圍內的任何設備,所以應時刻警惕并與機器人保持足夠的安全距離。考慮機器人運行作業安全范圍的同時需同步注重機器人加上載具和實際作業時附加的生產資料時的作業范圍,必須保證安全距離的絕對有效性,安全柵欄與最大運行范圍之間必須保證有1 m 以上的間距。如圖1 所示。

圖1 機器人運行作業安全范圍

2 交互作業及維修注意事項

2.1 控制柜相關危險因素

機器人工作時間,不允許倚靠控制柜、打開控制柜的門,以防旁人誤觸碰。柜門必須具備報警裝置,在其被誤打開時,必須強制停止機器人。注意伺服工作時,存在高壓電能,所以不可隨意觸摸伺服。尤其是伺服的出線端子,以防發生觸電事故。伺服維修時,必須等伺服的ower 指示燈徹底熄滅,伺服內部電容完全放電后,才可維修,否則容易發生觸電事故。控制柜的主線纜均為高壓線纜,應遠離這些線纜以及線纜上的電氣器件,以防發生觸電事故。控制柜內如有變壓器,應當遠離變壓器的周邊,以防發生觸電事故。即使控制柜的旋轉開關已關斷,也應注意控制柜內是否殘留有電流。不可隨意觸摸,拆卸控制柜內器件。一定要注意,旋轉開關斷開的是開關電路,開關前面的儲能器件可能帶電,必要時請斷開控制柜的電源。

2.2 作業現場6S點檢及危險識別處理

作業需按要求穿著規定的工作服、安全靴、安全帽等安保用品。為確保場內的安全,請張貼懸掛號“機械傷人”、“高壓危險”、“外人勿進”等提示標語,配備好安全警示燈并認真落實培訓執行監督;認真管理好控制柜,請勿隨意按下按鈕。勿用力搖晃機器人及在機器人上懸掛重物。在機器人周圍,不允許有危險行為如嬉戲打鬧。時刻注意安全。需注意現場6S 管理,工作區域不得出現積水、油污情況,雜物、易燃易爆物品不得放置在機器人工作區域內,注意清潔。日常操作發現安全護欄、保護裝置出現損壞的,日常點檢發現緊急開關按鈕失效,安全插座及氣缸運行不穩定的情況,警示燈或警示標牌破損或運行不良的情況,作業地面有水或油污等情況時均需立即停止設備運行,立即與安全管理人員及設備維護人員聯系,將異常處理完畢再啟動機器,避免“帶病”作業。

圖2 安全標語

3 機器人重點安全防護裝置

3.1 工作區域防闖入研究應用

為避免出現突發工作區域闖入問題,造成事故,對機器人工作區域形成鎖定管控,目前有兩種管控手段,基礎型為將機器人工作區域使用安全柵欄隔開,在區域進出口處直接上鎖管理,升級型則采用傳感器感應,同樣使用安全柵欄隔開,在門口設置傳感器與設備連鎖,一經出現未經允許的誤闖入行動,機器人立即自動切斷伺服電源,設備停止作業,警示燈報警。

3.2 急停開關

操作機器人前,先按下機器人電控柜前門上的急停鍵,并確認伺服電源是否已被切斷(伺服電源切斷后,電控柜面板上的綠色指示燈熄滅),目的為確保急停鍵正常工作。一旦出現危及人員或設備的情況,必須按下緊急關斷按鈕,若需繼續運行,則必須旋轉緊急關斷按鈕將其解鎖,并對停機信息進行確認,急停按鈕一般位于在電柜的前門,使用前需提前掌握該信息再操作信息。

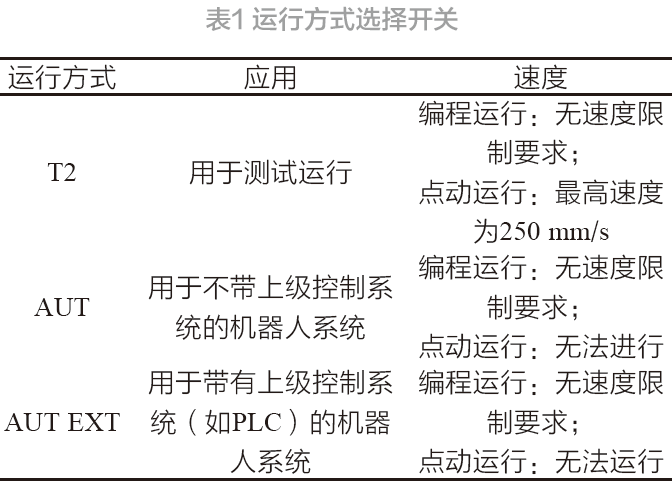

3.3 運行方式選擇開關

機器人系統運行方式有3 種:手動快速運行(T2)、自動運行(AUT)、外部自動運行(AUT EXT)。機器人運行方式通過面板上的鑰匙開關來切換。如果在機器人運動過程中改變了運行方式,機器人驅動器立刻中斷。

4 點動運行

編好一段程序,首先需要在手動模式下進行程序示教及調試,程序調試沒有問題,才可以在自動模式下運行程序。手動模式下運行程序稱為點動運行程序。自動運行程序與點動運行程序不同之處在于:自動運行程序通過點擊“Start”按鍵運行程序,手動運行程序要求一直按住“Start”按鍵運行程序,松開“Start”按鍵,機器人停止運行。手動運行程序更加安全,因為在手動模式下機器人運行速度有更嚴格的限制。需程序應盡量簡潔,不要有過多的邏輯易引發沖突,引發程序邏輯判定異常。

5 機械終端限位

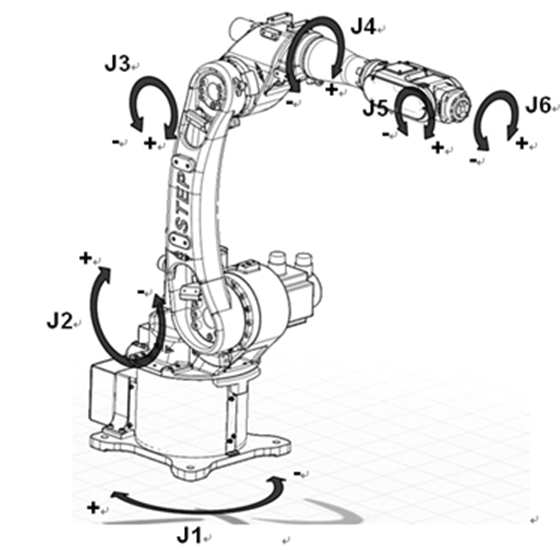

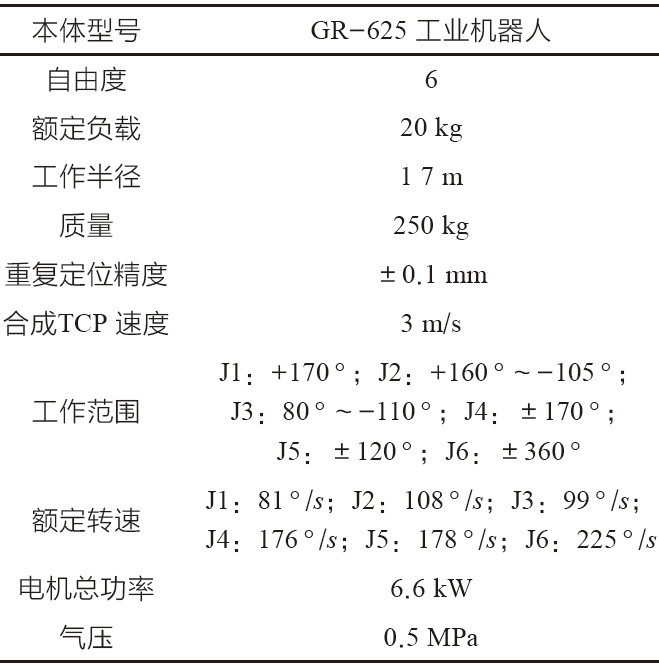

基本軸A1、A2、A3、A5、A6 均有帶緩沖器的機械終端限位,運行路徑要考慮到各軸可運行幅度的差異,程序設計要盡可能將行程分布均勻合理,避免出現奇異點。以下舉例一款機器人及其參數:

圖4 機械終端限位

表2 機械終端限位相關參數

6 軟件限位開關

機器人所有軸都可以通過設定的軟件限位開關來限制機器人軸的運動范圍。軟件限位開關僅用作機械防護裝置,并設定為機器人不會撞到機械終端限位上。軟件程序應進行加密鎖定,避免其他人員誤操作更改軟件參數。

7 其他重點需注意事項

7.1 不帶剎車的機器人安全防范措施

機器人在不帶剎車功能的情況下使用時,在加負載失電斷使能時,由于自重及負載會導致機器人機械臂會往下掉,對于J1 軸在機器人運動過程中,控制系統被人為停止或系統故障后強迫伺服被關閉的情況下,會因機械轉動慣性作出位移,此過程中存在碰撞工件、誤傷旁人等危險隱患。所以機器人在選用不帶剎車的電機時,必須對機器人作相應的安全防護措施,操作人員必須注意。在操作不帶剎車的機器人時,在操作前,首先進行動作確認,在遇到緊急情況下,必須切斷電源:切斷伺服電源(急停),急停時,伺服電源會被切斷,無法操作機器人。按下急停按鈕時,會切斷伺服電源。無論何種模式下,都可以通過急停按鈕來切斷伺服電源。切斷主電源切斷伺服電源后,再切斷主電源。將電柜前門的主電源開關旋轉至“OFF”一側時,主電源就會被切斷。不帶剎車的機器人運行情況下嚴禁隨意闖入其工作區域,謹防發生意外危險。

7.2 安裝

在設計選用階段應盡可能全面的考慮,先通過軟件仿真現場位置,得出機器人的最佳安裝位置,包括安裝高度等因素。選擇一個區域安裝機器人,并確認此區域足夠大,以確保裝有工具的機器人轉動時不會碰著墻、安全欄或電控柜。否則可能會因機器人產生未預料的動作而引起人身傷害或設備損壞。

安裝機器人將其放在穩固的平面上。針對各種機器人,應按說明書中規定的螺栓大小及類型來安裝機器人,確保機器的高速運行下的穩定性。在進行機器人電控柜與機器人、外圍設備間的配線及配管時須采取防護措施,如將線、管或電纜從坑內穿過或者加保護蓋予以遮蓋,以免被人踩壞或因被叉車等工具作業輾壓而損壞。

機器人的應用日益廣泛, 以前勞動強度大,耗費人力、污染大、高危崗位等慢慢都使用機器人替代。隨著技術的不斷發展,會有更多形式的機器人應用到更多的崗位,這些機器人比現有技術機器人或存在更大的危險性。為保證使用安全,安全專業人員必須對使用機器人有關的危險性進行充分的預測、識別、評價和進行控制。使用機器人的最終目的就在于改善人的勞動條件和減輕人的勞動強度,實現安全生產。機器人使用安全還需持續重點關注。

參考文獻:

[1] 王春.淺談工業機器人的安全生產[J].科技創新與應用,2016(34):1.

[2] 趙志瑛.工業機器人安全分析[J].兵工安全技術,1997(5):31-33.

[3] 吳海彬,彭愛泉,何素梅.基于危險指數最小化的機器人安全運動規劃[J].機械工程學報,2015,51(9):10.

[4] 廖常浩,吳洪清,萬今明.工業機器人急停裝置的安全評估[J].機電技術,2017(5):5.

(本文來源于《電子產品世界》雜志2023年2月期)

評論