美信半導體:打開工廠邊緣智能化新思路,助力工廠效率提升

對智能工廠來說,讓設備保持安全穩定的持續運行尤為重要。據麥肯錫統計,工廠平均每年會停工800個小時,導致停工的原因有設備安全性檢查、設備故障維修等。以汽車生產廠商為例,停產一分鐘就會損失2.2萬美元,一小時就是130萬美元,工廠停工造成了高昂的經濟損失。Maxim Integrated在IO接口端發力,推出IO-Link通信解決方案,讓邊緣智能化,減少停工時間,生產效率提升10%~20%。

本文引用地址:http://www.j9360.com/article/202011/420086.htm10月29日,美信半導體召開《賦予邊緣智能》線上媒體會。會上,Maxim Integrated工業與醫療健康事業部工業通信產品線副總裁,Jeff DeAngelis向電子產品世界等媒體介紹了新發布的IO-Link通信解決方案。

Jeff DeAngelis

Maxim Integrated工業與醫療健康事業部工業通信產品線副總裁

邊緣智能化新思路

作為半導體供應商,Maxim Integrated以新思路,從智能傳感器、智能執行器、軟件可配置IO、增強診斷功能四個方面,賦予邊緣智能化。

智能傳感器:在部署傳感器之后,可以遠程配置、快速調整傳感器的電氣特性,實現不同的功能。當增加新傳感器的時候,工廠不必停工、重新拉線,就能快速部署。

智能執行器:智能的執行器具有自適應性,可以根據環境自動的調整和優化,提高產出率,同時提升自身的工作壽命、時效和設備安全性。

軟件可配置IO:傳感器和執行器都是通過I/O與現實世界交互。傳統的I/O,接口是固定的,輸入就是輸入,輸出就是輸出,不能更改。現在I/O接口可以通過軟件配置,選擇接口是輸入還是輸出,有很大的靈活性。

增強診斷功能:智能化設備可以了解自身的狀況,診斷出潛在的故障,以便提前排查解決,降低故障發生率。

IO-Link集線器

如何在IO端實現邊緣智能化呢?Maxim Integrated給出的答案是IO-Link集線器。

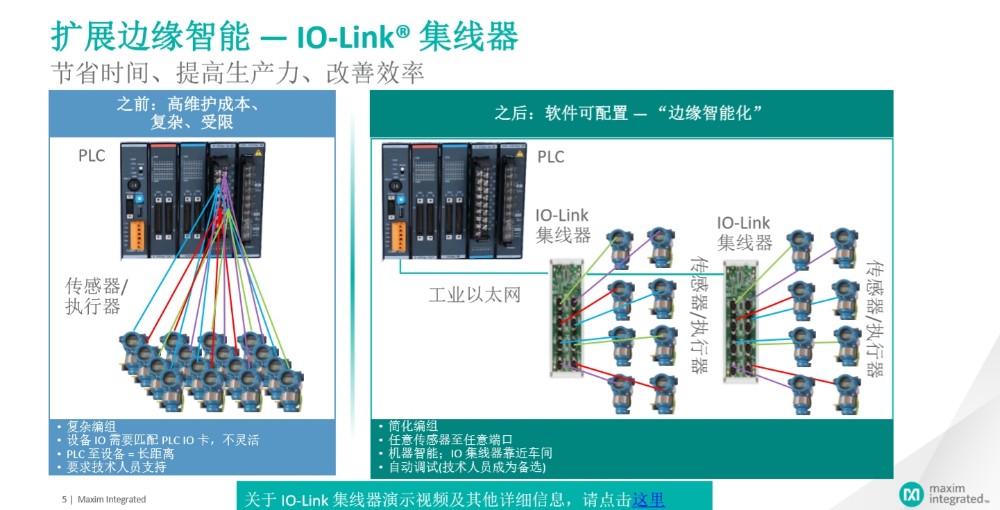

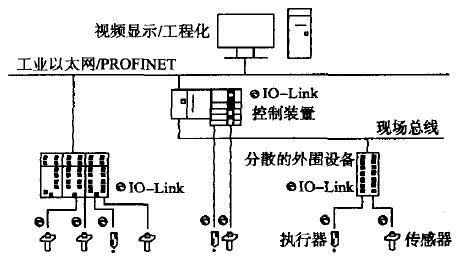

圖1是傳統IO與IO-link集線器的對比。左邊是傳統IO方式,設備IO通過I/O卡與PLC主機連接,但I/O卡上的輸入輸出接口是固定的,一臺PLC支持的I/O點數也是有限的;當傳感器/執行器距離PLC很遠時,需要拉很長的線;一臺PLC上會連接多個設備IO,接線編組復雜、難管理,若出現故障,不能快速辨識IO口對應的設備;同時,往往需要專門的工程師負責維修維護。假設需要接入一個新設備,先要確保PLC有多余的接口,還要重新拉線,很麻煩。

圖1右邊是使用了IO-Link集線器之后,傳感器/執行器IO接到IO-Link集線器上,IO-Link集線器與PLC之間只需拉一根線,簡化了接線編組;IO-Link既可以接模擬設備,也可以接數字設備,輸入輸出也可選擇,對后端的傳感器/執行器來講更加靈活;而且IO-Link可以放置在靠近車間的位置,與設備間的距離近,減少了線材的浪費; IO-Link有很強的擴展能力,每個IO-Link可以接多個設備IO,若I/O點數不夠,也易于拓展;所有接入到IO-Link總線上的設備,都會有一個對應的I/O設備描述文件,當有設備接入的時候,IO-Link可自動識別出設備屬性,技術人員還可利用軟件遠程配置更改參數,便于管理維護;IO-Link的結構導致它的通信標準在20米左右,也就說每一級的距離都不會超過20米,加入新設備IO會比較簡單。

圖1

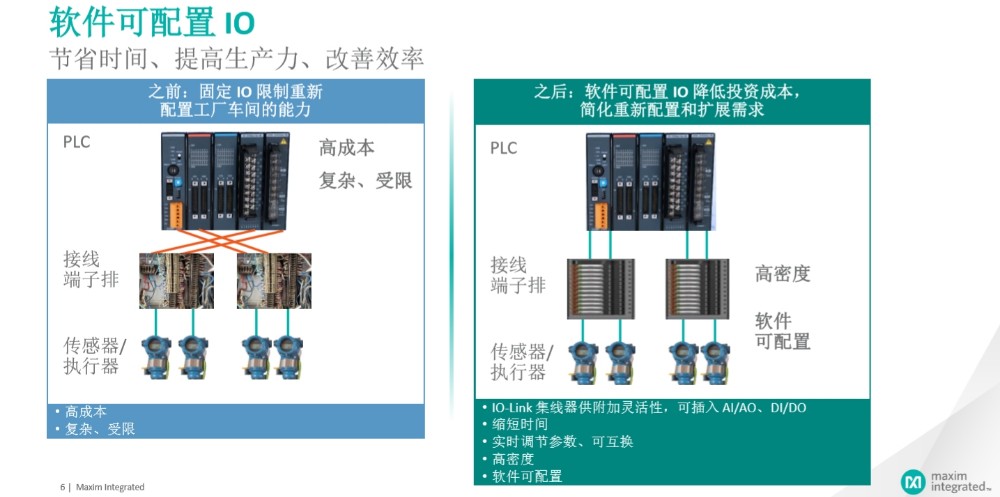

圖2是傳統IO與軟件可配置IO對比。相較于傳統IO,軟件可配置IO可通過軟件配置,選擇插入輸入還是輸出,有很大的靈活性。

圖2

圖3是MAXREFDES177# IO-Link參考設計,該設計結合了IO-Link收發器MAX22515和軟件可配置的模擬IO MAX22000。IO-LINK采用標準的M12接口,還有嵌入式I/ODD文件,使設計方便連入到網絡上,并且可通過IO-Link標準對向下的模擬輸入輸出接口進行配置。

圖3

評論