如何利用 SiC 打造更好的電動車牽引逆變器

在本文中,我們將調查電動車牽引逆變器采用 SiC 技術的優(yōu)勢。我們將展示在各種負荷條件下逆變器的能效是如何提升的,包括從輕負荷到滿負荷。使用較高的運行電壓與高效的 1200V SiC FET 可以幫助降低銅損。還可以提高逆變器開關頻率,以對電機繞組輸出更理想的正弦曲線波形和降低電機內的鐵損。預計在所有這些因素的影響下,純電動車的單次充電行駛里程將提高 5%-10%,同時,降低的損耗還能簡化冷卻問題。

本文引用地址:http://www.j9360.com/article/202002/410178.htm簡介

近期的新聞表明,純電動車 (BEV) 的數量增加得比之前的預期要快。這促使汽車制造商(包括現有制造商和新加入的制造商)重新投入到電動車研發(fā)中,設法找到最有效的技術來盡可能提高能效、降低體積和重量以及盡可能從昂貴的電池組中獲益,從而延長單次充電行駛里程。這讓 SiC 晶體管迅速進入電動車的車載充電器和直流轉換器中。鑒于牽引逆變器處理 10 倍的功率電平,如果 SiC 晶體管能在該環(huán)境中具備類似的優(yōu)勢,則將改寫功率半導體格局。為此,SiC 技術需要提供清晰的成本性能優(yōu)勢,清除所有必然的障礙,以實現可付諸制造的可靠逆變器系統(tǒng)設計。逆變器前所用的升壓級無疑要使用 SiC,理由與我們之前討論車載充電器和直流轉換器時給出的理由相同。在本文中,我們會考察電動車逆變器采用 SiC 技術的主要優(yōu)勢,探討基于 UnitedSiC 技術的幾種實施方案。

SiC 技術的主要優(yōu)勢

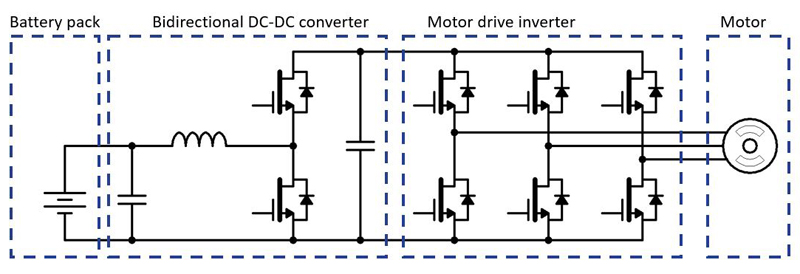

典型電動車的行駛工況,尤其是在城市內使用的電動車,會導致逆變器大部分運行壽命內都在輕負荷或中負荷下運行,但是伴有頻繁的停止和啟動。但是設計逆變器時必須考慮所有最差情況下的應力,如快速加速、爬陡坡和在各種環(huán)境溫度下運行。圖 1 顯示的是典型雙電平電壓源逆變器,可用于驅動內部永磁電機。這是純電動車的常用配置,其逆變器置于電機附近。通常,逆變器開關會處于控制下,以便對電機繞組施加 3 相交流電壓。這一目標通過按照控制器命令開關電源開關來實現,頻率為 4-10kHz,可產生最高 1kHz 的基礎交流電頻率。總功率電平范圍可達 50-250kW,適合電動客車。所用的直流電壓取決于電池系統(tǒng),而且由于使用升壓轉換器將各種電池電壓轉換為逆變器所用的固定直流電壓,此電壓在不久的將來可能會從現在的 300-500V 提高為 600-800V,較高的電壓在提供相同的功率時可以降低電流和銅損。

圖 1:使用雙電平電壓源轉換器體系結構的電動車牽引逆變器

功率開關的損耗來自開關有電流經過時的導電損耗和開關打開與關閉時的開關損耗。導電損耗與開關頻率無關,但是開關損耗與開關頻率成正比。

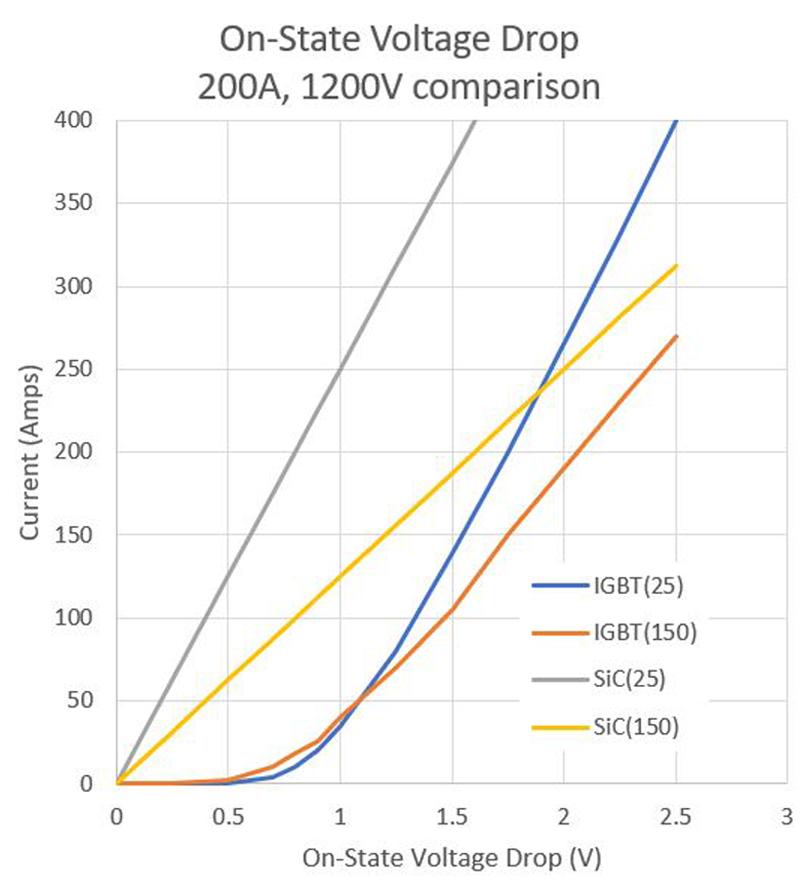

圖 2 表明了 SiC FET 與硅 IGBT 的特征。在任何給定電流下,ID*VDS 的乘積都能表示給定導電損耗。因此,很容易看出,在采用單極 SiC FET 時,沒有采用 IGBT 時會出現的拐點電壓,這對于最高 200A 的所有電流電平都是有益的,在輕負荷和中負荷運行對應的較低電流下尤其有益。

圖 2:200A SiC FET 和 IGBT 的導電損耗特征

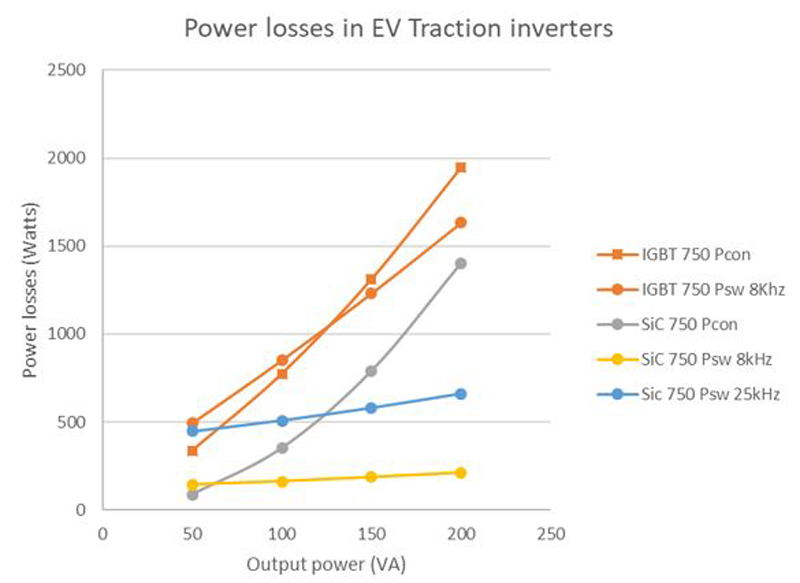

圖 3 是適合 750 V 器件的基于低導電損耗 IGBT 與 SiC FET 的逆變器在 400 V 總線 8kHz 下運行時的導電和開關損耗的比較。IGBT 解決方案即使在 8kHz 下的開關損耗也很可觀,因而在 25kHz 下就無法有效利用。基于 SiC 的解決方案不僅在所有輸出水平下都具有較低的導電損耗(在 8kHz 下,損耗會大幅降低),而且還能在較高的逆變器頻率下使用(能效很高)。

圖 3:基于 1200V IGBT 和 SiC FET 的逆變器,在導電和開關方面的功率損耗比較。在所有情況下都有損耗差異,在 25kHz 下的差異非常大

電動車逆變器不同于傳統(tǒng)工業(yè)電機驅動的另一個方面是,它需要雙向電力傳輸。在再生制動期間,系統(tǒng)要控制開關,允許這個逆變器充當整流器,而電機充當發(fā)電機,從而允許電能流回電池內。SiC FET 可讓第三象限導電具有同樣低的導電損耗,這意味著可以采用同步整流,以便在此運行模式下也保持非常低的損耗。在采用 IGBT 時,這是不可能實現的,且反向并聯續(xù)流二極管處理反向功率流時的損耗較高。

額定電壓

目前,有許多電動車逆變器都是基于 750V IGBT 的,逆變器總線電壓為 300-500V。為了更高效地處理大功率,1200V 開關允許使用電壓為 600-800V 的電池。

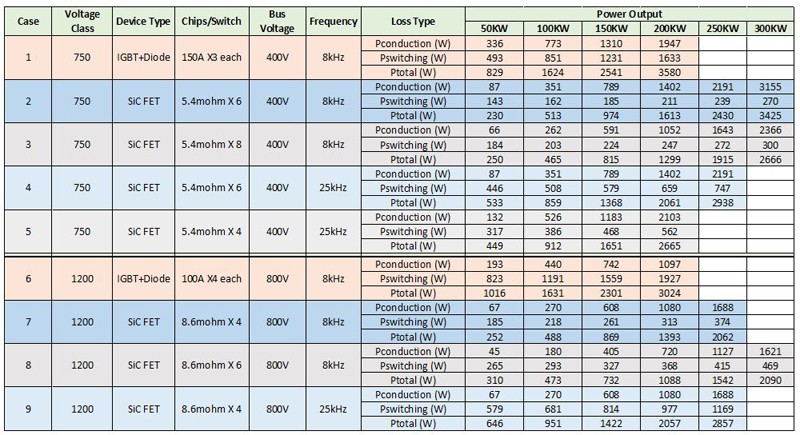

表 1 顯示了200kW 純電動車牽引驅動所用的 450A,750V 半橋模塊的一些計算數據,驅動基于額定值同樣為 750V 的低導電損耗 IGBT 和 UnitedSiC FET。每個開關位置都使用 3 個 IGBT 和 3 個二極管。它們被替換成 6 個堆疊式 SiC FET,每個 SiC FET 的電阻為 5.4mohm,體積不超過原來的一半。案例 1 和 2 顯示了 8kHz 下的總導電損耗、開關損耗和總損耗的差異。在 200kW 下,總損耗會減半,而在 50kW 下,總損耗會接近原來的四分之一。鑒于逆變器大部分時候在輕負荷下運行,這一特點十分有益。請注意,采用 SiC FET 時,導電損耗和開關損耗都比較低,但是在 200kW 下,開關損耗相差近 8 倍。該表還表明,同一個模塊還可用于最高 300kW 下,保持所有 FET 低于 Tj=150C,從而允許將同一個逆變器硬件用于 300kW 的系統(tǒng)。案例 3 表示了一個處理 300kW 的更好辦法,就是每個開關采用 8 個 SiC FET,將峰值損耗從 3425W 降為 2666W。

表 1:200kW 電動車逆變器中所用的基于 750V IGBT 與基于 750V SiC FET 的 450A,750V 3 相逆變器模塊的運行功率損耗的比較。表的下半部分比較了在 200kW 逆變器中使用的 400A,1200V IGBT 模塊與對應的 1200V SiC FET 模塊。在所有情況下,我們都考慮在 90℃ 冷卻溫度下使用釘狀翅片散熱器類 3 相模塊。在所有情況下,最高結溫度都保持在 150℃ 以下,即使 SiC FET 的額定值為 175℃ 且能承受短時間達到 200℃ 也是如此。較低的開關損耗可以用于在 25kHz 下運行逆變器,從而提高波形質量,降低鐵損。即使在此情況下,也可以看到 SiC FET 解決方案(表 1 案例 4)在所有負荷情況下的損耗都低于 IGBT 解決方案。在輸出功率為 200kW 時,IGBT 解決方案在 8kHz 下會耗散 3580W 功率,而 SiC FET 解決方案在 25kHz 下耗散的功率為 2061W。該模塊可在 6 個并聯 SiC FET 內實現 250kW 輸出

如果每個開關僅使用 4 個 SiC FET,則可以用較高損耗為代價實現更低的成本。這種情況如表 1 案例 5 所示,此時,損耗仍然遠低于基于 IGBT 的解決方案。

該表的下半部分比較在使用 1200V 晶體管且運行總線電壓為 800V 情況下的損耗。它將每個開關 4 個 IGBT 和 4 個二極管(案例 6)與每個開關 4 個 SiC FET(案例 7、9)的情況進行對比。如果使用 SiC FET,則在 8kHz 下的損耗不到全功率下的一半,而在 50kW 下則為全功率的四分之一。案例 8 表明在每個開關 6 個 SiC FET 的情況下,這個模塊如何輕易擴展到 300kW 運行功率。雖然由于開關損耗過高,無法以 25kHz 的頻率開關這些 IGBT,但是案例 9 表明了如何使用 SiC FET 實現這一頻率,同時維持高能效。損耗仍然遠低于 IGBT 在 8kHz 下運行時的損耗,而且同樣地,更平緩的波形也可以幫助降低電機鐵損,同時逆變器開關的頻率大大超過可聽頻率范圍。請注意,在所有情況下,在相同占板面積下,該模塊的功率輸出都較高。

極端條件

對于包括電動車逆變器在內的所有電機驅動,一個重要的安全要求是要能夠經受維護或運行期間的短路。此類短路可能發(fā)生在直流總線各處,從電機繞組到接地的整段電路上或繞組之間。對于半導體開關,這意味著在打開并發(fā)生短路時開關必須能夠經受住,直至柵極驅動在 3-5μs 內檢測到該短路并關閉開關。此外,在開關已經導電的情況下,也可能發(fā)生短路。在任何情況下,開關都必須能夠經受此類短路,而無論在此類短路發(fā)生時芯片的起始溫度有多高,且器件特征不能發(fā)生改變,以致使用壽命降級。

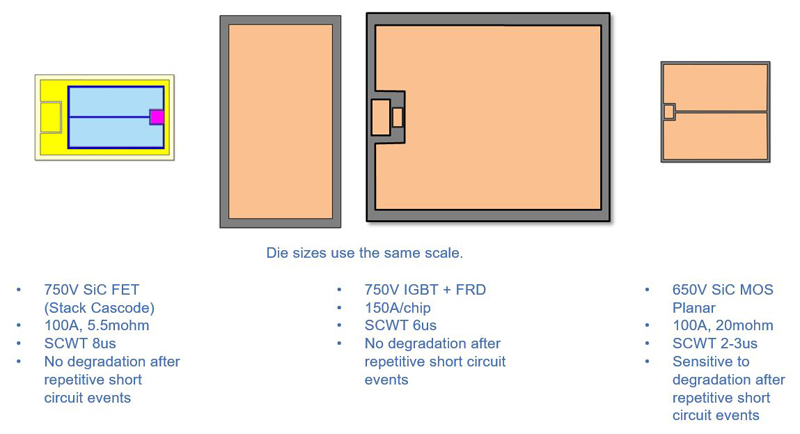

圖 4 比較了 IGBT、SiC MOSFET 和 SiC FET 的短路耐受時間 (SCWT) 差異。在短路時,SiC MOSFET 會經受極高的峰值電流,這可能會損壞 MOSFET 柵極二極管。可以通過使用較低的柵極電壓驅動對此進行管理,它可以降低短路電流,代價是導電損耗非常高。SiC FET(包含堆疊在 SiC JFET 上的 Si MOSFET)在這方面的表現要好得多。峰值飽和電流可以調整,提供所需的短路耐受時間,而這種調整引起的導電損耗變化非常小。飽和電流由 JFET 設定,因而與對 MOSFET 施加的 VGS 無關。實驗表明,SiC FET 可以安全處理 100 多次重復事件帶來的此類應力。此外,即使起始芯片溫度達到 200°C,器件也能處理此類短路。

圖 4:IGBT、SiC MOSFET 和 SiC FET 的耐短路能力比較,以及處理重復性沖擊的能力排名

圖 4 中的半導體按比例繪制,其中 SiC FET 為芯片體積最小的 100A 器件。SiC JFET 的一個重要優(yōu)勢是能夠經受短路期間生成的大量熱量,它構成 SiC FET 堆疊式共源共柵的基礎。芯片大小不同也解釋了使用 SiC FET 為什么可以在給定模塊占板面積下降低導通電阻。

基于 SiC 的逆變器的技術方法

最常用的逆變器拓撲結構是圖 1 中有名的雙電平電壓源轉換器。與此類逆變器一同使用的開關類型稱為硬開關,會在轉換期間導致開關兩端高壓和經過開關的電流重疊。根據圖 3 的結果,設計師可以采用的一個方法是使用快速開關 SiC 器件降低開關損耗和導電損耗,即使頻率高達 25kHz 時也是如此。在這種情況下,開關轉換發(fā)生在高 dV/dts 下。在純電動車中,與在標準工業(yè)驅動中一樣,逆變器和電機之間的電線長度長并不是問題。然而,直接對電機繞組應用高 dV/dt 波形可能在隔離范圍中造成大位移電流。可以在逆變器輸出端使用濾波器對此進行整流,僅讓高 dV/dt 部分變得更平滑,像所謂的 dV/dt 濾波器一樣,或使用一整套 sinus 濾波器來平滑波形,提供幾乎完美的正弦曲線輸出。很明顯,如果開關頻率較高,則濾波會比較容易。預計,減少電流波形中的波紋會讓電機的整體能效提高 1-3% 并延長電機壽命。這種能效好處可以轉化成更長的單次充電行駛里程或減小電池體積。

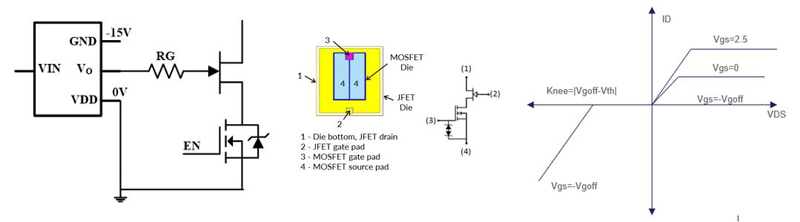

另一個方法是讓開關維持在 5-8kHz 的低頻率,并運行 dV/dt 額定值非常低的器件,例如 8V/ns 以下。在這種情況下,每個循環(huán)的開關重疊損耗可能非常高,但是低頻率可以讓總功率損耗可控。圖 5 顯示的是這種情況下使用 SiC FET 的首選技術。堆疊的低壓 MOSFET 僅僅用作啟用開關,以確保在啟動和短路故障條件下進入長關運行,但是 SiC JFET 柵極直接開關。這能實現非常低的 dV/dts 和最低損耗。該方案可實現非常出色的短路處理能力,如果 JFET 柵極達到 +2.5V 而不是 0V,它可將導電損耗進一步降低 15%-20%。為了管理第三象限導電,可將 JFET 與低死區(qū)時間一同使用,也可僅在死區(qū)時間內添加小 JBS 二極管以承載續(xù)流電流。圖 5 右側的圖顯示的 SiC JFET 的第三象限行為。

圖 5:直接驅動 JFET 柵極并使用堆疊式 N 溝道 MOSFET 作為啟動開關的開關方案。它讓實施低 dV/dt 開關變得更加容易

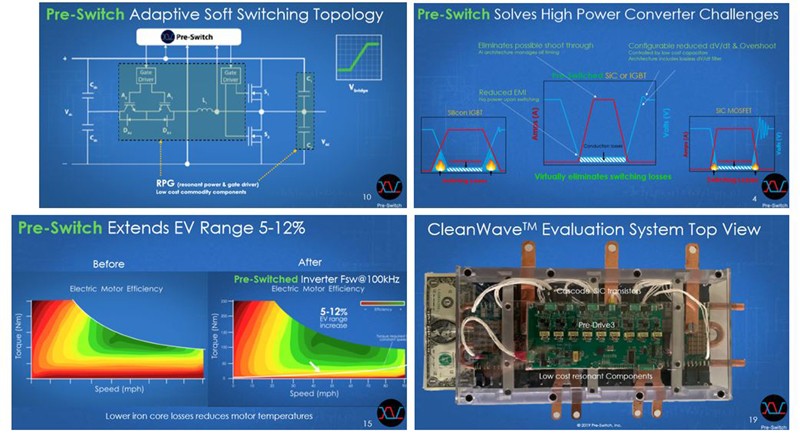

還有一個更復雜但是可以實現最高能效的方法是應用全諧振開關,如使用輔助諧振變換極方法一樣,為此,Pre-Switch Inc. 開發(fā)了新型控制器。圖 6 顯示的是電路拓撲結構和典型的開關波形,它可完全消除打開和關閉開關損耗同時維持低 dV/dts。雖然此電路有助于降低 IGBT 開關損耗和提高能效,但是 IGBT 仍然要承受由于需要移除每個循環(huán)中存儲的電荷造成的損耗。此外,IV 曲線中的拐點電壓的導電損耗影響也依舊存在。因而,SiC FET 能在所有負荷條件下獲得最好的峰值能效,它是沒有尾電流和拐點電壓的單極器件。轉換器還可以在 50-100kHz 這樣非常高的頻率下運行,帶來更平滑的正弦曲線輸出波形。這可以通過降低鐵損進一步提高電機效率,再結合盡量降低的逆變器功率損耗,可讓純電動車提高最大單次充電行駛里程。圖 6 中就是使用此模型與 SiC FET 的緊湊型 200kW 逆變器示例。

圖 6:可消除逆變器中所有開關損耗的 ARCP 拓撲結構。該結構與 SiC FET 配合可以實現非常高的功率密度,而不會有高 dV/dt 開關問題。這會帶來非常高的電機運行能效以及非常高的逆變器能效

結論

許多工業(yè)和學術團體都進行過深入調查,結論是 SiC MOSFET 在提高牽引逆變器能效和延長純電動車單次充電行駛里程方面優(yōu)勢顯著。在本文中,我們討論了這一評估結果的原因,并考慮了 SiC 逆變器中所用的功率晶體管的堅固性需求。我們介紹了適合純電動車逆變器的三種實施拓撲結構,讓用戶可以選擇最適合其總體系統(tǒng)約束條件的方法。為了獲得最高的能效,ARCP 方案消除了所有開關損耗,能最大程度利用 SiC FET 能帶來超低導電損耗的特性。

評論