AI走進工業物聯網 逐步打造制造智能化

感知運算會是下一步

本文引用地址:http://www.j9360.com/article/201901/396558.htm在現有的設備預診與制測檢測之后,制造系統的邊緣運算接下來將會有那些重點應用? 易用性將會是下一個趨勢,而要讓設備易用,感知會是系統的必要設計理念。

相對于現在的工業物聯網中,邊緣運算只能找出系統問題,感知運算則可找到問題的原因,并直接提出最佳解決方式,制造系統的智能化設計,必須針對不同用戶提供適用功能,決策者、管理者、操作者所需的信息大不相同, 第一線的設備作業者遇到問題時,往往面臨極大的時間壓力,此時系統并不需要問題以外的信息,只需要系統直接告知問題所在,甚至提出可行的解決方式,像是設備故障,系統會直接在畫面顯示或以語音提示,告知操作人員先按下某個按鍵, 讓系統先恢復安全狀態,之后再提示緊急狀態的發生原因。 這就是感知運算最大的優勢所在,隨著IT領域軟硬件技術提升與制造業對智能化概念的逐漸接受,感知運算將成為制造業的應用會越來越多。

觀察發展現況,工業4.0在制造業已是大勢所趨,無論是設備應應商或制造業者,導入工業物聯網的動作也都轉趨積極,不過有成效者仍占少數,之前研究機構麥肯錫(McKinsey)就曾針對歐、美、日等地的制造大廠進行調查, 根據調查顯示,建置相關系統的企業中,僅有四成認為有獲得成效或確實改善了制程,此一結果雖然不至于太慘,但與當初預期仍有一段距離。

至于臺灣地區市場,由于制造業族群分布零散,工業4.0要落實在不同產業中仍有困難,原因在于無論是技術成熟度、策略方針到問題痛點,不同型態的制造業,其差異都相當大,因此制造業導入工業物聯網的第一步,就是先審視自己所處的位置, 以找出最合適的解決方案。

業者指出,各族群制程系統的技術成熟度不同,對工業物聯網的功能需求差異也極大,例如傳產可能連第一步將設備連網的階段都還未達到,更遑論AI,但也有產業已在深入研究AI、機器學習等技術的深化應用,讓設備自主優化。

你在工業4.0的哪一階段?

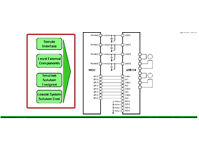

至于制造業要審視本身在工業4.0中所占的位置,則可透過訊息物理系統(Cyber Physics System)當中的5C架構來進行評判標準, 5C標準非常適合用來檢視工業4.0技術的成熟度,并輔助企業審視各階段所需的代表性能力與技術,順利導入工業物聯網。 5C架構從最底層初階技術至最高層高階應用共可分為五個能力組成,分別是鏈接(Connect)、轉化(Covert)、虛擬(Cyber)、感知(Cognition)以及自我配置(Configure)。

第一階段的鏈接,最主要是整合OT與IT系統,透過聯網技術讓機器與機器間能夠互相通訊、進行串聯。 其次是轉化,這階段是讓設備機臺在初步的連網后,將擷取到的信息轉換為具有分析價值的數據信息,例如設備的失效或良率的分析。 其中,設備端點須具備分析、智能化的能力是這一階段中非常關鍵的能力。

在第三個階段虛擬中,則是強調虛擬化的數字雙生(Digital Twins),在所有機臺都連網之后,形成另外一個虛擬、同步化的工廠運行,而其數字工廠具備感知、預測能力,可預測“ 非計劃內”的設備故障,當故障訊息被數字工廠擷取后,更可以仿真接下來如何執行優化的重新排程,例如像日本近年就非常致力于推動數字工廠的運行。

至于第四層感知階段,主要則是導入如機器學習、深度學習等一系列的人工智能技術,讓機器可自我學習、進化,并從大數據分析中不斷進行推算與仿真,進而在設備端預防機器故障與良率不佳的狀況。

最后一個階段自我配置,則是能夠機器能夠藉由感知、學習的結果,以自主的方式改變機器設備的設定,就好比自動駕駛的概念,利用系統對環境變化的判斷與分析自動更改執行命令。 而工廠的機器同樣也能夠根據感測系統、訂單需求等的變化重新排程,訂立優化的結果,這也是目前工業4.0追求的最高層級。

透過不同階段的認知,制造業即可掌握目前自身系統所在的位置,并根據自身問題,向系統整合商提出功能需求,例如產品質量不佳,就以圖像處理強化質量控管;要提升效能,則可偵測設備的使用狀態,提升OEE(整體設備效率), 而這些功能都可透過簡單的AI設置,加快效益的浮現速度。

談到AI,過去多認為是遙不可及的概念,但其實AI可分為強AI與弱AI,在工業物聯網的邊緣運算中,通常只需要用到有限效能的弱AI,就可有效提升效能,因此制造業者不必認為太過遙遠就一徑排斥,可與系統廠商溝通討論,先從影響不大 、成本不高之處先行建置,再視成效決定下一步動作,透過不斷的嘗試、修正與導入,企業就可在有限的成本與風險下逐步轉型,維持市場競爭力。

評論