直接轉矩控制技術在電鏟車上的應用

0 引言

本文引用地址:http://www.j9360.com/article/201808/387734.htm近年來,大型露天礦山中的裝運設備的生產力逐年提高,主要體現(xiàn)在大型電氣設備———電鏟車上。

電鏟車上的電氣設備主要由提升、推壓、行走和回轉等部分組成,控制系統(tǒng)一般采用技術十分成熟的直流驅動系統(tǒng)。然而,由于直流調速系統(tǒng)維修費用較高,且直流牽引電機在功率、速度和空間尺寸方面受到限制,基本上沒有更大的潛力可挖。隨著交流變頻調速技術的日趨成熟,基于矢量控制技術和直接轉矩控制技術的調速系統(tǒng)以其寬廣的調速范圍,較高的穩(wěn)態(tài)轉速精度、快速的動態(tài)響應以及可四象限運行的性能位居交流傳動技術之首,其調速性能已經(jīng)可以和直流調速系統(tǒng)相媲美。因此,將交流調速系統(tǒng)引入到電鏟車上,使其采用籠型感應電動機成為可能,從而使電控系統(tǒng)具有了速度更高、功率更大、可靠性更強、效率更高和維護費用更低的優(yōu)點。

1 電鏟車電控系統(tǒng)的關鍵技術

將交流調速系統(tǒng)應用于電鏟車的電控系統(tǒng)中,須解決以下幾個關鍵技術。

1)采用無速度傳感器的控制策略。由于電鏟車工作在露天環(huán)境中,灰塵污染嚴重,易覆蓋和堵塞測速編碼器,影響其正常工作。另外,電鏟車工作過程中會產生很強烈的自身震動,而強烈震動將很有可能導致編碼器的損害。

2)低頻時能保證電機的滿轉矩輸出,以避免低頻時滿負載工況下發(fā)生帶不動負載的現(xiàn)象。

3)滿負載時在空中制動停車或再提升時,在不允許采用機械制動抱閘的情況下,提升和推壓機構不會出現(xiàn)下滑或溜車的現(xiàn)象。在電鏟車工作過程中,每完成一次鏟料—提升—回轉—下放—卸料的過程,提升和推壓機構就需要在空中制動停車一次。若采用機械抱閘的制動方法來保證提升和推壓結構的零速懸停,雖然可保障兩機構不會出現(xiàn)下滑或溜車的現(xiàn)象,然而頻繁的抱閘動作一方面會嚴重縮短抱閘的使用周期,另一方面抱閘的打開和閉合所需的延時極大地限制了電鏟車的工作效率,同時抱閘與變頻器加減速時間的配合不當還會引起溜車或變頻器堵轉跳閘的現(xiàn)象。

4)對再生制動能量的處理必須迅速可靠。

5)電鏟車行走機構和回轉機構由于采用同一套控制系統(tǒng),二者的切換必須快速可靠。

在上述的幾項關鍵技術中,尤以無傳感器技術和零速滿轉矩技術最為重要,它對于保證電鏟車安全可靠的工作起著舉足輕重的作用。

2 技術方案

根據(jù)目前比較成熟的高性能的交流調速技術,有矢量控制技術和直接轉矩控制技術兩種方案可供選擇,這兩種技術方案都可以較好地解決電鏟車的技術難,然而直接轉矩控制技術由于所采用的基于定子磁場定向的控制方法,故不需要在電機軸端安裝測速編碼器來反饋轉子位置信號,而且仍能實現(xiàn)高精度的動靜態(tài)速度和力矩控制。另外,直接轉矩控制是對轉矩的直接控制,故對負載的變化響應迅速,可實現(xiàn)快速的過程控制,同時又具有較高的過載能力和200豫的起動轉矩。基于直接轉矩控制技術能夠完全滿足電鏟車的關鍵技術要求,故在這里采用以直接轉矩控制技術為核心的交流調速裝置。

2.1 直接轉矩控制原理

交流異步電動機直接轉矩控制理論由德國魯爾大學Depenbrock 教授首次提出,后經(jīng)過ABB 公司10多年的逐步完善以及產品化,直接轉矩控制技術已成為當今交流傳動的最先進的控制方法之一。

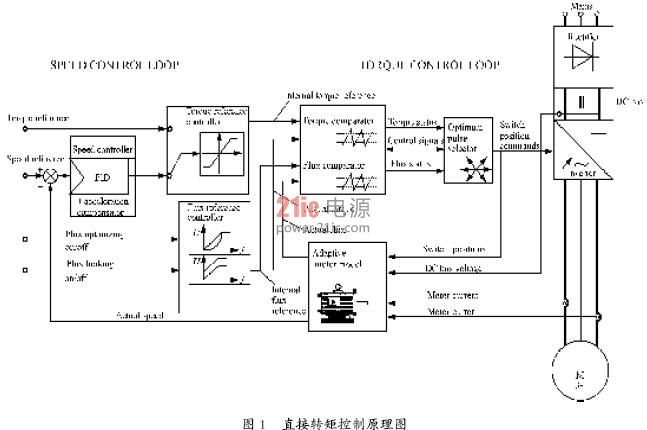

直接轉矩控制技術是在變頻器內部建立了一個交流異步電動機的軟件數(shù)學模型,根據(jù)實測的直流母線電壓、開關狀態(tài)和電流計算出一組精確的電機轉矩和定子磁通實際值,并將這些參數(shù)值直接應用于控制輸出單元的開關狀態(tài),變頻器的每一次開關狀態(tài)都是單獨確定的,這意味著可以產生最佳的開關組合并對負載變化做出快速的轉矩響應,并將轉矩響應限制在一拍以內,且無超調,真正實現(xiàn)了對電動機轉矩和轉速的實時控制。控制原理圖如圖1 所示。

2.2 無測速傳感器及零速滿轉矩

矢量控制技術和直接轉矩控制技術在有測速傳感器條件下的控制精度相差無幾,大約為額定轉速的依0.01豫。然而,矢量控制技術的調速精度尤其是在零速附近對測速傳感器的依賴性較強,當傳感器失效時,其控制精度大為降低,只有額定轉速的依1%~3豫,很難保證電機零速時輸出滿轉矩的特性,從而出現(xiàn)提升和推壓機構在零速時有下滑或溜車的現(xiàn)象。為了避免這一現(xiàn)象,實際應用中可采用加轉速偏置的方法,雖在一定程度上可解決這一問題,然而偏置量的過大或過小都會引起兩個機構的緩慢上升或下滑。

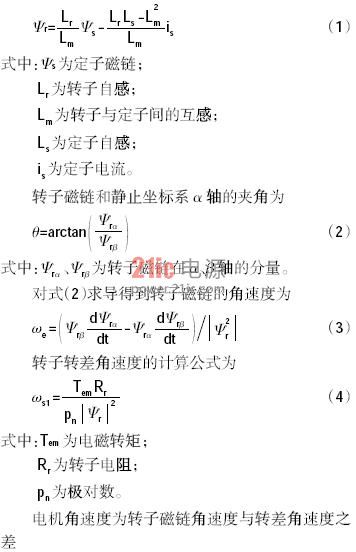

采用直接轉矩控制技術則不會存在上述問題。一方面由于其采用基于定子磁場定向的電機模型,不需要測速傳感器檢測轉子的位置,對測速傳感器的依賴性不強,即使沒有傳感器仍可以有很高的調速精度,可達額定轉速的依0.1%~0.5豫,故在零速附近仍可以維持滿轉矩的輸出,保證提升和推壓機構實現(xiàn)零速懸停。另一方面,根據(jù)無速度傳感器的控制原理,定子磁鏈由電壓模型計算得出,轉子磁鏈追r為

由式(5)可知電機轉速精度與定子磁鏈的準確性關系密切。由電壓模型得到的定子磁鏈在低速時受到定子電阻壓降的影響,估算的磁鏈值準確性下降,因此得到的轉速精度也隨之下降。為此,在無速度傳感器的條件下,為了保證全速范圍內轉速的估算精度,當電機轉速小于額定轉速的10豫,負載轉矩大于額定轉矩的30豫時,ABB 變頻器ACS800 系列采用了FS-method(Flux Stabilizer)的控制策略,即高于額定轉速的10豫時采用基于電壓模型的轉速估算值,低于額定轉速的10豫時采用基于電流模型的轉速估算值,克服了低速下由電壓模型估算的轉速不準確的缺陷,從而保證了電動機不僅在電動狀態(tài)而且在發(fā)電狀態(tài)都具有零速滿轉矩的特性,最大轉矩輸出可達額定轉矩的200豫。

評論