PLC 和變頻器在橋式起重機中的應用

1 概述

本文引用地址:http://www.j9360.com/article/201808/387498.htm橋式起重機是工礦企業中應用十分廣泛的一種起重機械,我廠輸煤系統現有多臺橋式起重機,工作量大,使用頻繁。橋式起重機電力拖動系統多采用繞線式交流異步電機,轉子回路內串入多段外接電阻調速,采用凸輪控制器、繼電器、接觸器控制。這種控制系統主要缺點是:

1)大車、小車、吊鉤升降、開閉拖動運行系統采用變阻調速,運行性能差,而且電阻元件使用普通康銅材質,性脆易斷裂,故電阻燒損和斷裂故障時有發生,又制成柵狀,高溫時易彎曲變形造成短路事故。

2)電機轉子串電阻調速屬能耗型轉差調速,能耗大,機械特性軟,調速范圍小,平滑性差。

3)由于現場環境中粉塵、有害氣體對電動機集電環、繼電器的腐蝕,再加上繼電器、接觸器控制系統切換頻繁,起動時,沖擊電流大,因此觸頭燒損、電刷冒火、電動機燒損故障時有發生,故障率高。

4)調速平滑性差,對減速機、連軸器、鋼絲繩的機械沖擊大,影響使用壽命。

5)系統抱閘是在運動狀態下進行的,對制動器損害很大,閘皮磨損嚴重。

隨著電力電子技術的飛快發展和軟件技術的成熟,變頻器的性能和可靠性都有了很大的提高。因此,在橋式起重機上應用PLC和變頻調速技術,可實現橋式起重機的抓斗的升降、開閉,小車和大車機構的無級調速,從而極大地提高了系統運行的安全性和精確性。

2 變頻調速改造方案

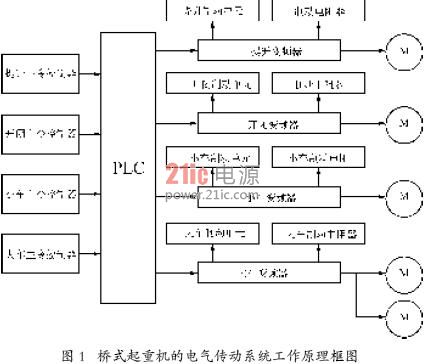

對擔負我廠9臺鍋爐和6臺造氣爐原料煤上料工作的3#吊車(10 t 橋式起重機)的大、小車電力拖動系統,吊鉤升降、開閉電力拖動系統進行變頻調速技術改造,以改善其操作性能、降低故障率。橋式起重機的電氣傳動系統工作原理框圖如圖1所示。

2.1 變頻調速改造方案設計

10 t橋式起重機的電氣傳動系統為:大車電動機2 臺,額定功率2×11 kW;小車電動機1 臺,額定功率15 kW;提升電動機1臺,額定功率37 kW;開閉電動機1臺,額定功率37 kW。改造的具體設計方案是:

1)電動機采用原有的,即大車的鼠籠式異步電動機,其他的繞線式異步電動機保持不變。

2)用4 臺變頻器來控制5 臺電機,實現重載啟動與變頻調速,主電路電氣原理框圖如圖1所示。

3)電氣控制系統中原各電氣控制柜和繼電器、接觸器一律取消,更換為新電氣控制柜,變頻器采用的是日本安川CIMR-G7A、CIMR-G7B、CIMR-F7B 系列起重專用變頻器。

4)調速方式采用具有矢量控制功能的變頻調速系統,轉速分擋調節。

5)制動方式采用再生制動、直流制動和電磁機械制動相結合的方式。運行(重物下降)時,采取在變頻器直流回路內接入制動電阻的方式消耗掉再生的電能,把運行的大、小車和吊鉤迅速而準確地停止住(速降為0)。吊鉤作業時,常常有將重物在半空中停留一段時間的現象(如重物在空中平移或突然停電時),變頻調速系統雖然能使重物停住,但因容易受到外界因素的干擾(如平移時常出現斷電),可靠性差。因此,還必須同時采取電磁制動器進行機械制動以配合可靠完成作業。

2.2 電氣工作原理

1)吊鉤升降、開閉機構電氣拖動系統吊鉤升降、開閉機構拖動系統各有一臺電機,由于吊鉤升降、開閉機構拖動系統電機同時工作,因此兩套機構不能共用一套變頻器。在司機操作室聯動臺上分別設有吊鉤升降、開閉機構主令控制器Ks、Kf。系統的控制指令,由司機室聯動臺主令控制器Ks、Kf 給出,經PLC 運算后給出控制變頻指令:上升、下降、打開、關閉、加速、減速。吊鉤升降、開閉機構制動打開由變頻器輸出繼電器經PLC 邏輯運算后驅動制動器控制接觸器Cs、Cf,使制動器動作。

變頻器有短路、過壓、缺相、失壓、過流、超速、接地等各種保護功能和故障自診斷及顯示報警功能。當變頻器出現短路、過流等故障時,變頻器給出故障信號輸入PLC,并停止輸出,PLC接到故障信號后,切斷變頻器電源,控制制動器抱閘,并發出報警信號。

吊鉤升降、開閉機構除了變頻器內部有保護功能外,還設置了線路保護:

(1)零位保護,由主令控制器零位觸點實現此功能;

(2)限位保護,由高度限制器實現;

(3)線路設有低壓斷路器作為短路保護。

2)小車運行機構電氣拖動系統小車運行機構由一臺變頻電機驅動,采用1 臺變頻器控制,系統控制方法與起升機構電氣傳動系統類似。

3)大車運行機構電氣拖動系統大車運行機構由兩臺變頻電機驅動,采用1臺變頻器控制,系統控制方法與小車運行機構電氣傳動系統類似。

3 變頻器與PLC的選擇

3.1 變頻器的選擇

變頻器采用日本安川CIMR-G7A、CIMR-G7B、CIMR-F7B系列起重專用變頻器。

3.1.1 變頻器控制方式的選擇

由于起重機機構多為恒轉矩負載,故選用帶低速轉矩提升功能的電壓型變頻器。

平移機構慣量較大,負載變化相對小,屬于阻力性負載,故大車、小車選用U/f 開環控制方式的安川CIMR-F7B4045 型變頻器;起升機構慣量較小,負載變化大,屬于位能性負載,為獲得快速的動態響應,實現對轉矩的快速調節,獲得理想的動態性能,通常采用矢量控制方式,故抓斗升降、開閉機械分別選用安川CIMR-G7B4055、安川CIMR-G7A4055 型變頻器,采用閉環矢量控制方式可獲得穩定的工作狀態和良好的機械特性。

3.1.2 變頻器容量的選擇

變頻器容量的選擇是以電動機的額定功率為依據的。由于繞線轉子異步電動機與通用鼠籠異步電動機相比,其繞組的阻抗較小,因此使用變頻器調速時應考慮紋波電流引起的過電流跳閘情況,同樣功率下的電動機,繞線轉子異步電動機額定電流往往較大,所以選擇時應考慮一定余量。雖然起重機升降機構的轉動慣量很小,加速時間較短,但考慮到電網電壓波動的因素,以及安全勞動部門對起重機1.25倍額定靜載荷檢測要求等因素來選擇起升機構電動機的變頻器容量。大車、小車運行機構屬于大慣量負載,其加減時間一般不超過20 s,變頻器的短時過載能力為150%,不同的加速時間對變頻器容量的計算不同,當加速時間>2 min時,變頻器功率選擇應放大些,以此來選擇大車、小車運行機構電動機的變頻器容量。

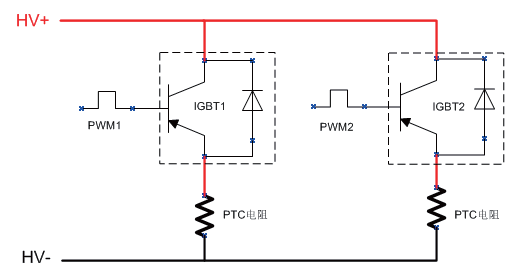

3.1.3 制動單元和制動電阻的選擇

當電動機處于反接制動或再生制動狀態,變頻器內直流電路儲能電容兩端的電壓將升高,為避免電壓過高而使直流過壓保護動作,必須將這部分能量回饋至電網或增設制動單元及制動電阻以釋放這部分能量。廠商已提供與變頻器容量相配套的標準外接制動單元。大車、小車、升降、開閉制動單元均選用日本安川CDBR-4045 型與變頻器容量相配套的標準外接制動單元。大車、小車、升降、開閉制動電阻均選用上海永前ZX25Y2-4045/2H型制動電阻器。

3.2 PLC的選擇

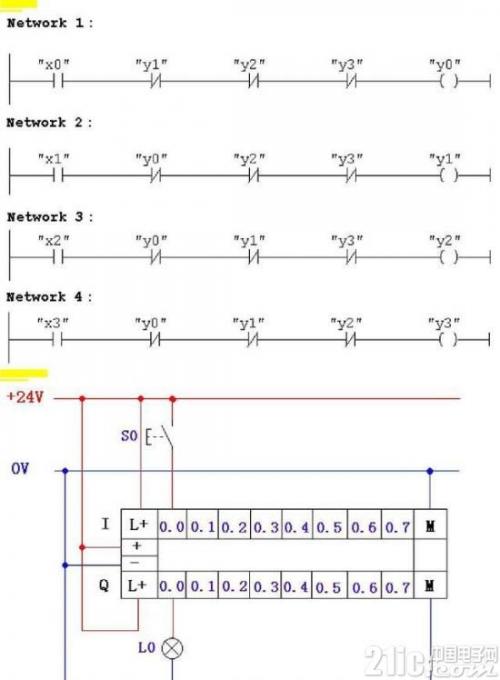

本系統中選用日本歐姆龍CPM2AE-60CDR-A型PLC 來實現整個系統的邏輯控制,接線簡化,電源功率損耗減少。設置回路故障診斷功能和有效的電氣保護功能使系統具有一定的智能性和更高的可靠性。橋式起重機PLC 邏輯控制梯形圖如圖2所示。其主要功能如下:

1)變頻器運行、停止控制;

2)控制制動器,保證電動機停止時能夠及時制動,既不提前,也不延后;

3)升降變頻器控制方式切換;

4)電氣閉鎖保護控制;

5)升降、開閉變頻器中任意一臺變頻器報警故障時,兩臺變頻器均能夠立即停止輸出,并同時制動;

6)任何時刻斷電,系統將會立即停止運行,制動器制動。

評論