變頻器在卷接設備中的應用

1 概述

本文引用地址:http://www.j9360.com/article/201808/387339.htm隨著我廠卷接包裝車間設備的更新,對卷包車間工藝條件的技術要求也越來越高,同時為了降低卷煙生產的成本,我們對卷包車間卷接機組集中工藝風力與風力除塵系統進行了改造。

1.1 現有設備存在的不足

改造前設備是九五技改安裝的設備,控制方式簡單,功能不完善,無風速監測和閉環控制,因而風速不夠穩定,不能根據煙機開啟的數量實現風機的自動調節。同時電機利用率也低,浪費大量電能,且不能及時了解風門的運行情況和故障報警,不能保證車間新設備的工藝指標。在啟動或停止過程中,還會產生很大的電氣和機械沖擊。

1.2 設計思路及方案

設計新系統要為卷包車間13 臺卷接機組提供集中工藝風力以及風力送絲除塵自動監控功能,希望該系統具有:

1)動態顯示卷接包工段工藝風力、風力送絲及除塵系統工藝流程;

2)自動調節風壓風量,保證系統穩定運行,提高機臺有效作業率,同時達到節能效果;

3)提供系統遠程操作功能,在中央控制室即1 概述隨著我廠卷接包裝車間設備的更新,對卷包車間工藝條件的技術要求也越來越高,同時為了降低卷煙生產的成本,我們對卷包車間卷接機組集中工藝風力與風力除塵系統進行了改造。

1.1 現有設備存在的不足

改造前設備是九五技改安裝的設備,控制方式簡單,功能不完善,無風速監測和閉環控制,因而風速不夠穩定,不能根據煙機開啟的數量實現風機的自動調節。同時電機利用率也低,浪費大量電能,且不能及時了解風門的運行情況和故障報警,不能保證車間新設備的工藝指標。在啟動或停止過程中,還會產生很大的電氣和機械沖擊。

1.2 設計思路及方案

設計新系統要為卷包車間13 臺卷接機組提供集中工藝風力以及風力送絲除塵自動監控功能,希望該系統具有:

1)動態顯示卷接包工段工藝風力、風力送絲及除塵系統工藝流程;

2)自動調節風壓風量,保證系統穩定運行,提高機臺有效作業率,同時達到節能效果;

3)提供系統遠程操作功能,在中央控制室即可完成系統的啟動、停止、參數設定工作;

4)在線報警功能,系統實時監控工藝設備的運行狀態,以明確的信息,定位指示故障類型和原因,使故障得到及時排除。

對此,針對卷接機組集中風力供給系統的特點,采用西門子S7-300 控制系統、Profibus-DP 現場總線控制技術、人機界面操作系統,利用變頻調速技術對系統進行恒壓負反饋控制,使系統在不同負荷下運行穩定,確保卷接機組正常工作,同時節約電能。

2 集中工藝風力平衡與風力送絲除塵系統方案設計

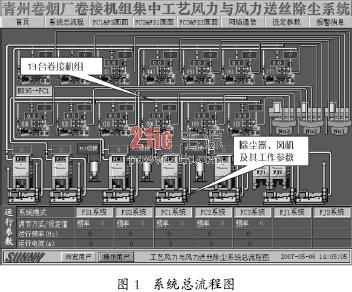

系統的總流程圖如圖1 所示。系統總流程是觀察了解整個工藝風力與風力送絲除塵系統運行的窗口。

圖1 中,設備運行和停止采用顏色變化方式進行表示。(綠色)表示風機運行狀態、閥門打開狀態、氣動平衡閥打開、電機運行狀態;(紅色)表示風機停止狀態、閥門關閉狀態、氣動平衡閥關閉、電機停止狀態。

送絲管道吸絲時有虛線顯示,非吸絲狀態虛線消失。

在卷接機組上有兩個指示燈,右邊為風機上電指示,左邊為烙鐵放下指示(機組工作),紅燈表示停止,綠燈表示運行。

2.1 系統的功能

從圖1 中,我們能夠詳細觀察整個系統運行狀態并且可以完成送絲、風速設定等操作任務,該系統能夠完成卷包車間13 臺卷接機組的供絲任務。具體劃分為:3 套集中工藝風力與除塵系統———以FC1、FC2、FC3 表示,其中FC1包括1#~3# 卷接機組(3 臺ZJ17)與12#~13# 卷接機組(2 臺MK95)、FC2 包括4#~7#(4 臺ZJ17)卷接機組、FC3包括8#~11#(4臺ZJ17)卷接機組,為其提供生產需要的負壓風力和除塵;2 套風力送絲———以FS1、FS2 表示,分別為1#-7#、8#-13# 卷煙機供絲和除塵。如表1 所列。

2.2 工藝改造內容

每個系統主管上各設置1 個壓力傳感器,用于檢測和控制系統的風壓變化,集中式工藝風力與除塵系統通過變頻器控制風機的轉速,形成負壓,為已拆除風機的卷接機組提供穩定、平衡的生產工藝條件,在各臺機組的卷煙機支管上,裝有壓力傳感器,用以檢測負壓值。在各臺機組的接裝機支管上,也裝有氣動平衡閥,用以減少機組在非工作條件下對其它機組的影響。風力送絲系統通過變頻器控制風機的轉速,形成負壓,將喂絲機中的煙絲通過送絲管道,以適當的速度輸送到各個卷接機組的儲絲箱。在每臺卷接機組的吸絲回塵管上安裝有電動調節閥和孔板流量計,通過控制閥門的開度,調節風速的變化。孔板流量計用于檢測送絲的風速。同時,吸絲回塵管上還安裝了補風閥和吸絲閥,兩者形成一開一閉的切換狀態。在吸絲狀態下,吸絲閥門打開,補風閥關閉,吸絲回塵管中的負壓可以將喂絲機中的煙絲送至卷接機組的儲絲箱;在非吸絲狀態下,吸絲閥關閉,補風閥打開,模擬吸絲工作狀態,用于減少整個風力系統的擾動,進而保持其它送絲管道的風速穩定。

評論