PCB工藝流程詳解(二)

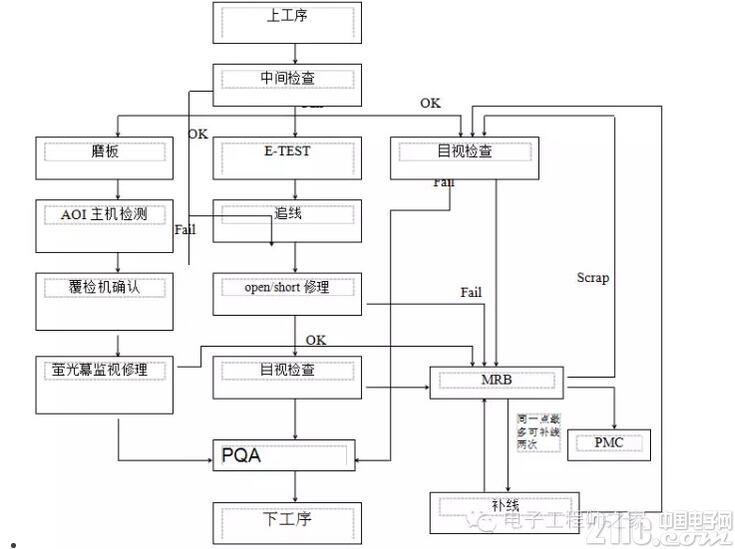

一、 工藝流程圖:

本文引用地址:http://www.j9360.com/article/201807/383910.htm

二、設備及其作用:

1. E-TESTER,用于檢測線路板開路及其短路缺陷;

2. AOI光學檢測儀,用于檢測線路板板面缺陷,如板面OPEN/SHORT、銅粒、缺口、DISH DOWN等;

3. 覆檢機,用于修理由AOI光學檢測儀檢測出來的缺陷;

4. 斷線修補儀,用于修理線路OPEN缺陷;

5. h爐,用于h干補線板。

三、環境要求:

1、內外層中檢AOI及E-TESTER房溫、濕度要求:

溫度:22±3℃ ; 相對濕度:30~65%

2、廢棄物處理方法:

廢布碎、廢紙皮、廢打印紙等放在指定位置,由清潔工清至垃圾埸。

廢手套由生產部收集回倉。

四、安全守則:

1. AOI機:

a. 確保工作臺上沒有松脫的部件;

b. 任何須用工具開啟的機蓋或面板只能由SE或專業人員開啟;

c. 出現任何危及操作員安全與情況,按緊急停止掣關閉機器。

2.E-TESTER:

a. 嚴禁觸摸各種電源接頭及插座,開啟機蓋及維修設備須電子維修或專業人員操作;

b. 找點及裝FIXTURE時須將氣壓開關設置為鎖定狀態,切勿伸頭進壓床里面以防事故發生。

棕化工序

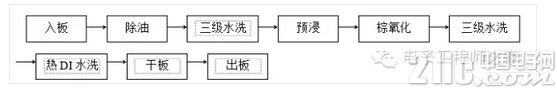

一、 工藝流程圖:

二、設備及其作用:

1. 設備:棕氧化水平生產線;

2. 作用:本工序是繼內層開料、內層D/F、內層蝕板之后對生產板進行銅面處理,在內層銅箔表面生成一層氧化層以提升多層線路板在壓合時銅箔和環氧樹脂之間的接合力(常見的有黑氧化及棕氧化等);

三、安全及環保注意事項:

1. 開機操作前仔細檢查生產線上各缸液位是否正常,各電動設備是否處于休止狀態,防止出現不必要的麻煩(如燒壞電機等);

2. 生產中隨時檢查液位及自動加藥系統、噴淋裝置(噴咀、噴管、噴泵等)、進排水系統、過濾裝置、傳動系統等是否運行良好;

3. 添加藥水操作時必須戴耐酸、堿膠手套、防護眼罩、防護口罩及耐酸、堿防護工作鞋等安全勞保用品。

4. 接、放板時必須輕取輕放,且必需戴干凈手套,防止板面污染和擦花。

5. 因棕化拉廢液中含大量強氧化性物質和大量有機物,排放時沿各自管道排至廢水站進行無害處理。

6. 棕化拉廢氣、廢渣不經處理不可隨意排放。

內層壓板

一、原理

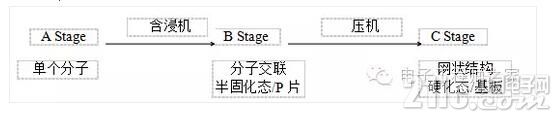

1. 完成環氧樹脂的

轉化的壓合過程。

2. 環氧樹脂簡介:

a.組成:環氧基,含有兩個碳和一價氧的三元環;

b. FR-4是環氧樹脂的一種,主要用于線路板行業;

c. 環氧樹脂的反應:

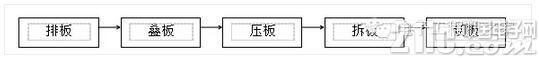

二、 工藝流程圖:

三、排板:

1. 將黑化板、P片按要求進行排列。

2. 過程:選P片→切P片→排P片→排棕化板→排P片。

3. 環境控制:

溫度:19±2℃; 相對濕度:30~50%

含塵量:直徑1.0?m以上的塵粒≤10K/立方英尺

4. 注意事項:

a.排板房疊好的P片不能放置過長的時間(不超過10天);

b. 排板時棕化板放置要整齊;

c. 操作員必須戴手套、口罩、穿潔凈服。

四、疊板:

1.設備:陽程LO3自動拆板疊合線;

2.作用:將堆疊好的P片進行自動分離,并覆蓋上銅箔,完成壓板前的準備工作;

3. 環境要求:

溫度:19±2℃; 相對濕度:30~50%

含塵量:直徑1.0?m以上的塵粒≤10K/立方英尺

五、壓板:

1. 設備:

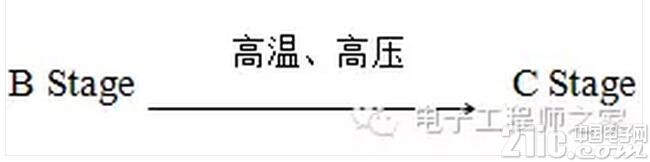

a. 真空熱壓機:產生高溫高壓使環氧樹脂完成由B Stage到C Stage的是終轉化;

b. 冷壓機:消除內部應力;

1. 壓合周期:熱壓2小時;冷壓1小時。

2. 由于操作失誤或P片參數與壓合參數不配合有可能會產生以下缺陷:滑板、織紋顯露、板曲。

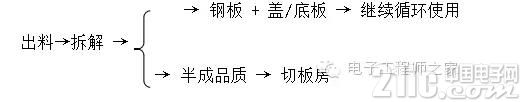

六、拆板:

1. 設備:LO3系統;

2. 作用:將壓合好的半成品拆解出來,完成層壓半成品和鋼板的分離;

3. 過程:

七、切板

1. 設備:手動切板機、銑靶機、CCD打孔機、鑼機、磨邊機、字嘜機、測厚儀;

2. 作用:層壓板外形加工,初步成形;

3. 流程:

拆板 → 點點畫線 → 切大板 → 銑銅皮 → 打孔 → 鑼邊成形 → 磨邊 →

打字嘜 →測板厚

4. 注意事項:

a. 切大板切斜邊;

b. 銑銅皮進單元;

c. CCD打歪孔;

d. 板面刮花。

八、環保注意事項:

1、生產中產生的各種廢邊料如P片、銅箔由生產部收集回倉;

2、內層成形的鑼板粉、PL機的鉆屑、廢邊框等由生產部收回倉變賣;

3、其它各種廢棄物如皺紋膠紙、廢粘塵紙、廢布碎等放入垃圾桶內由清潔工收走。廢手套、廢口罩等由生產部回倉。

4、磨鋼板拉所產生的廢水不能直接排放,要通過廢水排放管道排至廢水部經其無害處理后方可排出。

評論