智能制造需要新的管理思維與方法

作者 / 王瑩 《電子產品世界》編輯

本文引用地址:http://www.j9360.com/article/201805/380754.htm摘要:不久前,英飛凌科技公司全球半導體后道工廠整合高級總監、西安交通大學教授張永政博士介紹了“工業4.0”的實踐,指出最重要的是知道智能制造的本質;其次,智能制造并不難,難的是思維方式的改變;半導體的智能制造管理方法可以推廣到其他制造業,服務“中國制造2025”。

1 為什么要智能制造?

如果把制造變異控制好,可以提升工廠的競爭優勢。

2 如何進行智能制造?

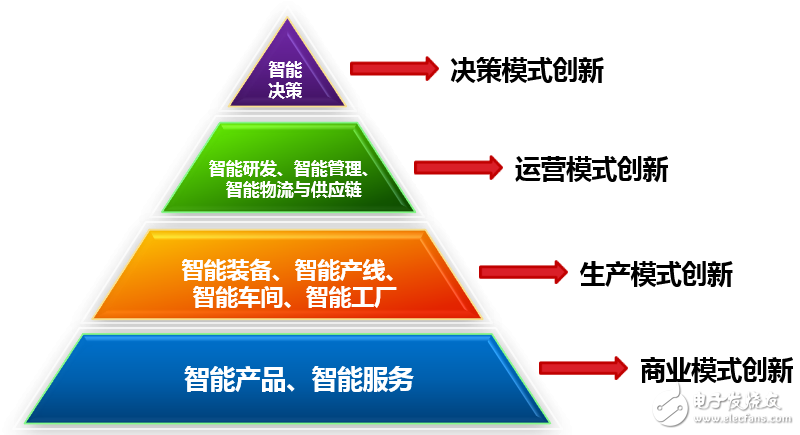

每個人看的角度不一樣,得出的結論也不同(如圖1)。

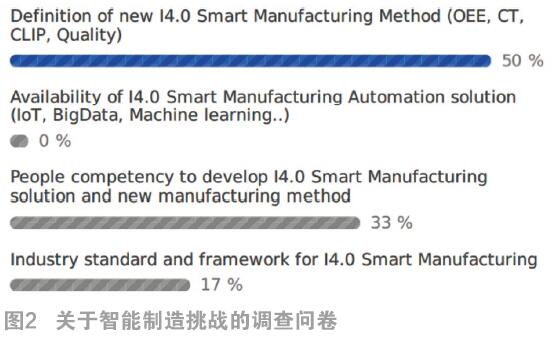

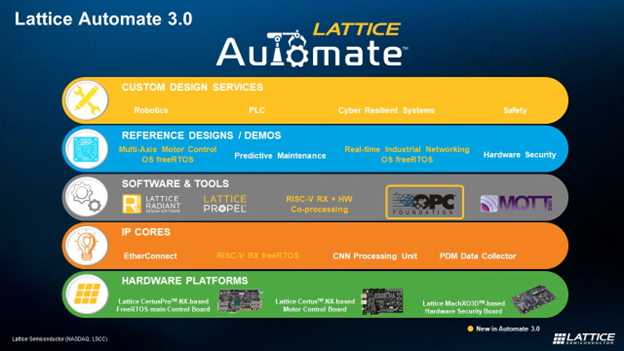

張永政博士曾在一個半導體會議上用手機現場作了一個調查:智能制造的挑戰是什么?發現“人”會是個挑戰,找不到會設計與實踐智能制造的人在哪里(如圖2)。很多公司認為如果想買智能制造設備與軟件,都可以買到,但最大的問題是到底怎么用它來改變傳統制造管理的方法與技能,進而改變制造績效?企業缺乏這方面的集成知識。

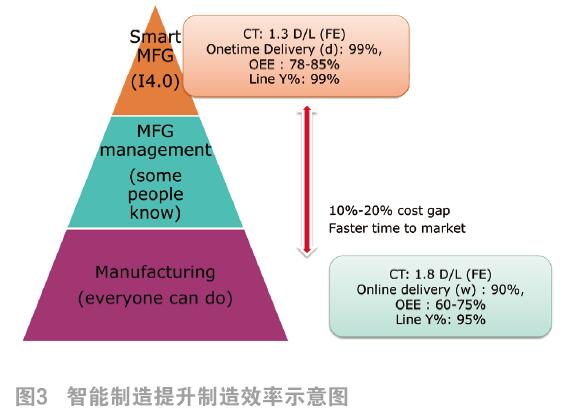

理論上,只要有錢,從事制造的人都可以實施制造。但是真正做出來之后,你的交期、準交率、生產率、質量等也許都會比真正的智能制造差一截,而且成本還比別人高了10%~20%。

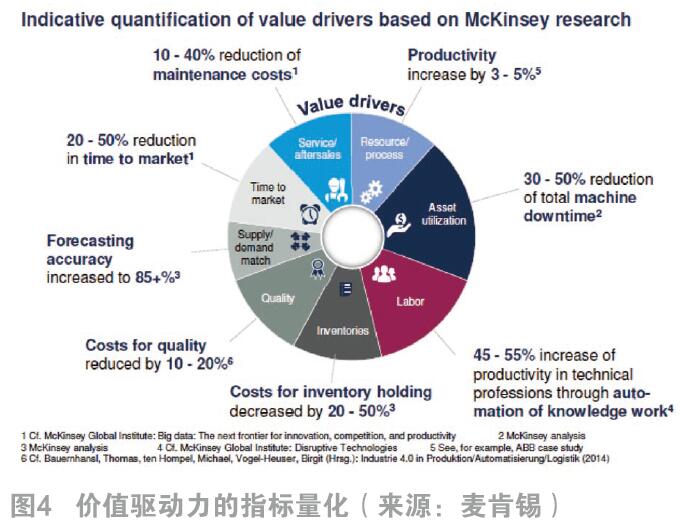

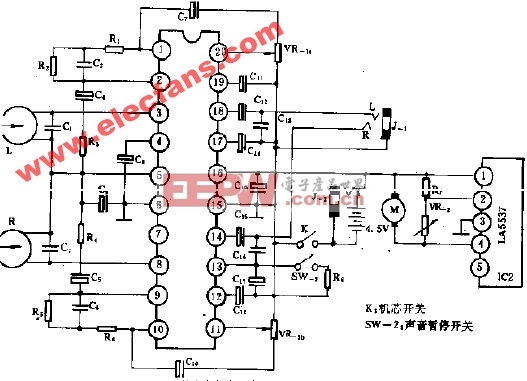

眾所周知,制造講究的是成本低,而制造的低成本來自于整體制造績效的整合集成,因此你要從內部的交期、良率、生產率等方面去提升,這是做智能制造的本質。如圖3和4。

3 智能制造如何提高效率?

因為在制造的過程中,每次在人、機、物、料、法有變異的時候,人員及生產就會停頓下來,會損失機臺的利用率、準交率、質量。

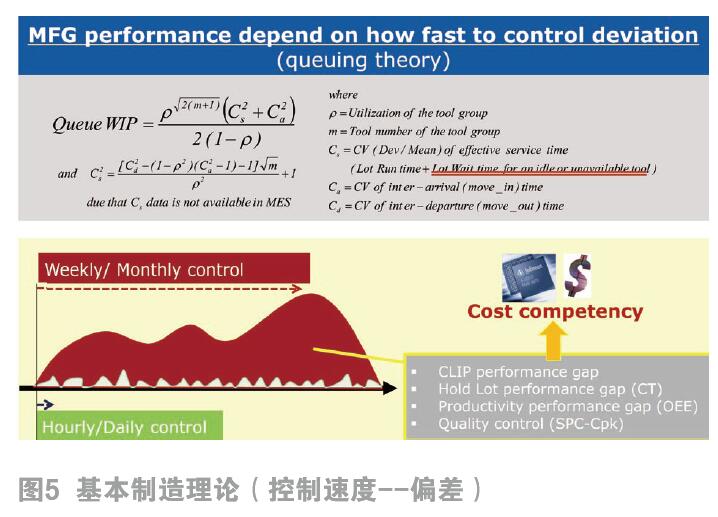

圖5是制造性能的標準公式(注:這個公式適用于所有制造產業,但其他產業的制造性能模式并不像半導體產業這么明顯,因為其他產業沒有半導體制造這么復雜)。這公式反映了你需要準備的“在制品”的數量。假設你要生產10輛車,但是你的生產線很不穩定(高變異),此時你會做很多車。制造理論顯示,如果你的變異很大,你要準備的“在制品”就要很多,相對成本就高,交期就變長。如果產生了一個變異,需要很長時間才發現,變異造成的損失會很大;但是如果及時發現,并把它實時控制回來,生產效率就會提高。

4 智能制造就是對變異的控制

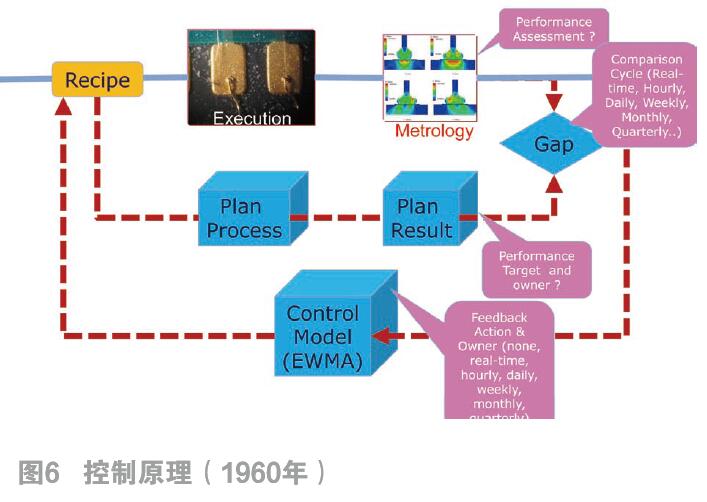

圖6是控制理論,要控制任何變異的方法就是讓每個產品每完成一道工序就實施一次檢測、評估與程序調整回饋。在少量生產、慢工出細活、生產周期不長的理想狀況下,這是有可能的。但是半導體制造從開始生產晶圓,到前道制程、后道制程,一直到最后賣給系統公司,會經過上千道過程,期間會有很多變異(諸如人、設備、材料的變異等),而且這一兩千道工序可能要持續六個月左右的時間,如何把這些生產步驟的所有變動因素和步驟都控制住,以保證交期和生產力?這就是智能制造要做、而以人為主的傳統生產做不到的事情。

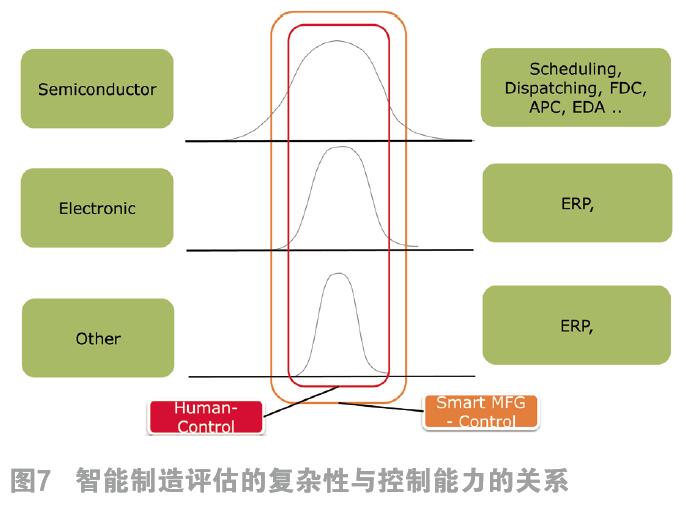

在交期長、工序多的半導體制造產業,已經無法靠人來控制一整套的智能化制造。圖7橘色線外框表示半導體的各種控制。半導體為什么會這么有挑戰性?因為它一直有新的工藝和產品,會持續不斷引發新的異常出現。當新的異常變異出現而沒有實時的控制,或只能靠人為控制,制造績效就會下降。

5 半導體智能制造方法可以沿用到其他制造業

如果把半導體的控制方法套用到其他產業,像電子整機制造業,由于這些產業的生產周期較短、變異較小,會發現控制非常容易實現且效果明顯。

那么,其他的哪些行業需要智能制造?第一個考量是復雜度。各個產業的復雜度不同,控制能力如圖7中的紅色框,一些產業諸如食品工業,用人控制即可,不需要太多的自動化控制,因為變異不大。

第二件事情,你要怎么做?就像給你很好的汽車,但如果你不會開車,也沒有用。因此,怎樣用很重要。中國的智能制造需要未來從事制造的人去學習、了解、設計、應用新的制造管理方法。例如以前每一批貨的生產交期都不同,有的是8天、10天、20天……,如果你的交期都不穩定,客戶向你訂一批貨,你要用哪一個生產周期交貨?因此通常會希望交期穩定。

如何讓工廠交期穩定?以往的方法是收集資料,然后開會討論大家的問題出在哪里,是在處理時間、搬運時間,還是在等待時間?

新的智能制造方法是用自動的SPC(統計過程控制)來顯示哪個慢、哪個快,并能自動調整排期。這就像人們開車一樣,慢的加速,而且是自動地在系統里加速。

那么工廠如何定交期?例如我的工廠一個月有4萬片產能,假設你急需1萬片,對不起,我沒法一天內同時產出給你。但是可以用批次的方法給你,每25片一個批次(注:共四百個批次)。但是問題是: 1萬片中批量的生產周期時間(CT)長短都不一定,我怎么跟客戶說,我到底用哪個時間點全部順序交貨。

因此我們希望生產線的生產周期時間是可以預測的。在1萬片訂單的所有批量,有些是慢的,有些是快的,我希望在每一步工序都能實時看到所有批量的真正生產時間與計劃時間的變異。這是人做不到,完全靠SPC系統。當某個批次的流程慢了,SPC與自動派工系統就在那個流程給當批次提高派工優先次序派工,以把那個批量的產出速度提高,即派工系統自動地把慢的派到前面去,這個控制過程完全沒有人員介入。

為何一些流程可以通過派工來提速?因為半導體生產不是流水線式的,而是分布式的,例如有拋光、刻蝕,一直到CMP(化學機械拋光)等。所以在前面工序生產完成之后,到下一臺機臺時,會有很多批次在排隊等候,每一個站點都是一次優化派工的機會,如果能善加利用就可以達到最佳生產的目標。

此外,每一個節點都可以調節,主要依據優先次序。例如假設一家工廠每個月有4萬片產出,“在制品”會有約15萬~20萬片。這15萬~20萬片中,實時在生產機臺(例如清洗機臺)里生產的約有25%,其余75%在外面等待和排隊,所以在外面排隊的時候,慢的可以變快。需要說明的是,半導體業的75%排隊率算是好工廠,還有更糟糕的是80%~90%是在等待的。這80%~90%是制造管理可以做的事情,快慢主要靠調節。

但這種調節不用人,而是用系統自動派工。不過,目前工廠里主要還是用人在做派工。因此如何使用自動調節的想法是一種思維方式的轉變。

6 智能制造的關鍵是思維的改變

這種調節難做嗎?答案是很容易做的。難在接受這種思維觀念。就像5年前,如果有人說可以用手機租自行車,也許你很難想象;但今天很多人都在使用這種共享單車。所以問題不在于好不好做,而是在于大家知不知道用它、怎么用它。

目前國內很多工廠因為沒有這樣的思維,即使買了很多軟件,還是無法真正達到智能制造的生產績效。“中國制造2025”與半導體的無人全自動化生產可以教中國的工廠怎么做集成。

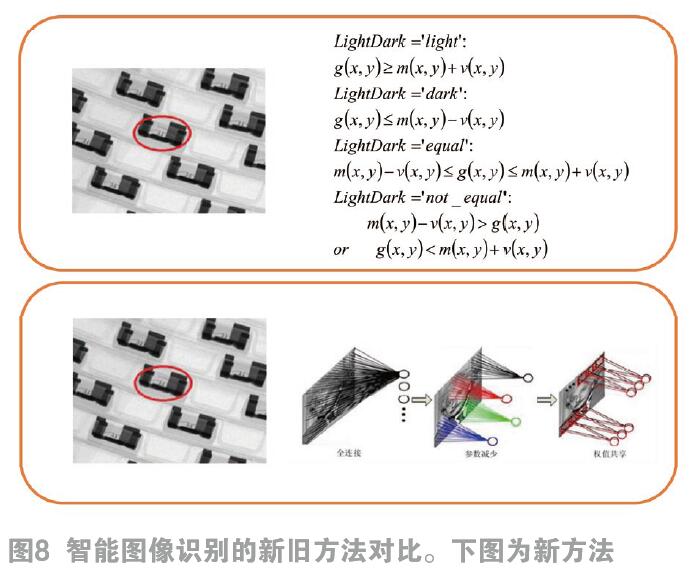

例如“智能圖像識別(AIR)”案例,如圖8,AIR用于智能機器檢測,以前是用一批人,現在是用機器識別,可以減少很多人工,而且質量又提升了。

如果你不知道自己的智能制造程度如何,有一個簡單的指標,就是動作都會由人去做決策,還是自動化的系統決策得多。英飛凌在全世界的十幾個后道生產車間里,真正靠自動化決策的量目前是27%,大部分還是靠人。

7 英飛凌與智能制造

英飛凌科技有限公司是世界重要的半導體公司之一,2017年全球營收額達到70.63億歐元,同比增長9%,利潤率達17.1%。公司有四大核心業務:汽車電子、電源管理及多元化市場、工業功率控制、智能卡與安全。其中汽車半導體位居世界第二(注:Strategy Analytics公司2017年4月報告),功率器件(power)第一(注:IHS Markit公司技術部2017年8月報告),智能卡芯片第一(注:IHS Markit公司技術部2017年6月報告)。

英飛凌半導體業務的強大,離不開其制造工廠的支撐,例如英飛凌有前道工廠,也有部分后道工廠,這些工廠進行了智能制造的實踐,并證明是行之有效的。

英飛凌(中國)公司的戰略之一是“與中國共贏”,公司非常支持“中國制造2025”,而且是無償地在推動。目前英飛凌是中德智能制造聯盟的副理事長單位,也與西安交通大學合辦了“西安交通大學-英飛凌智能制造管理聯合實驗室”。英飛凌的無錫后道智能制造工廠2017年被工信部選為“中德智能制造合作試點示范項目”,2015年被無錫國家傳感網創新示范區選為“第三屆物聯網十大應用案例”。

張永政教授持續協助推動中國智能制造的推進,除了領導以上中國英飛凌相關的項目,在不同國際場合發表中國智能制造的設計與實踐演說,協助中國電子技術標準所推進智能制造評估方法,亦協助領導與國際標準(IEEE)接軌的智能制造相關標準制定(P2671 - 在線智能自動視覺檢測標準)。

8 結論

智能制造并不難,首先一定要懂得智能制造是什么;其次,一定要用新的思維方法。這不只是針對半導體,而是針對中國的所有制造業。英飛凌愿意把自己的制造經驗傳授給中國企業。

中國很多領域在短短幾年內已經達到世界第一,例如中國高鐵鐵路在2008以后已是世界第一,滴滴出行一天有300萬訂單,中國網購的雙十一也是世界第一,2015年之后,相信在智能制造方面,中國也將是世界第一!

參考文獻:

[1]李龍.新工業時代下中國工業物聯網發展現狀及趨勢[J].電子產品世界,2016(2-3):9-12.

[2]王瑩.眾廠商談智能制造的技術市場動向[J].電子產品世界,2016(2-3):13-18.

[3]迎九.尤政院士談中國制造與傳感器/MEMS的發展前景[J].電子產品世界,2017(1):3-9.

[4]王瑩,王金旺.智能制造的市場前景及技術發展[J].電子產品世界,2017(2-3):8-14.

[5]周萬木.制造業在轉型:進入一個全新的數字世界[J].電子產品世界,2017(11):6-14.

本文來源于《電子產品世界》2018年第6期第24頁,歡迎您寫論文時引用,并注明出處。

評論