新型電動汽車鋰電池管理系統的研究與實現----系統的總體設計(一)

3.1總方案

電池管理系統應用于混合電動車,平臺采用車載方式。在設計上應盡量使管理系統結構先進、合理、可擴展;系統功能上要完備,滿足電動車的全面要求:各種參數測量精度高、EMC合格、可靠性高等。根據這一總方案指導思想,研制出了新一代的鋰電池管理系統,具體功能如下:

- 電池信息實時采集,包括單體電壓、電池組總電壓、溫度、充放電電流;

- 存儲重要的電池信息及重要數據;

- 剩余電量估計功能及顯示;

- 提供數據傳送的接口,包括同上位機通訊和同整車通訊以進行車體控制;

- 安全、可靠、抗干擾性強、有良好的人機交互功能;

- 在充、放電過程中對單體電池進行均衡和診斷。

這套電池管理系統采用分布式結構,用多單片和多CAN通訊系統。按積木化設計各個功能模塊并采用了5寸半液晶、標準CAN及RS232接口以及多種抗干擾措施,滿足了燃料電池大客車的基本要求:

- 實現了分布式結構、模塊化、多CAN通訊及多功能。

- 測量實現了高精度,總電流與總電壓精度分別為0.5%和0.2%,使電量計量更加精確。

- 具有特色的鋰電池單體電壓測量電路,達到了108-126路,可以擴展至更多路,精度在(0.1-0.2)%.

- 實現了系統在車上的運行,解決了系統24V電源自動控制、抗靜電干擾、抗電機DC/DC干擾,抗高壓漏電等一系列問題

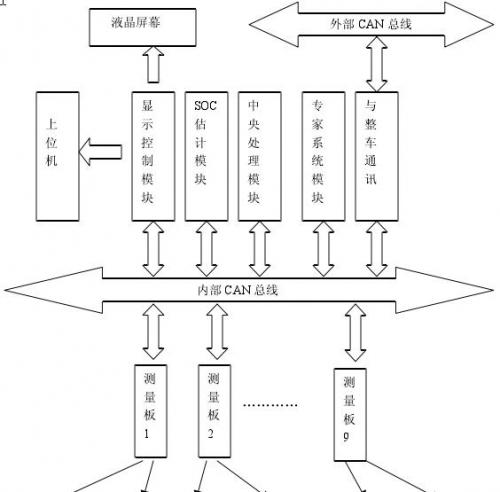

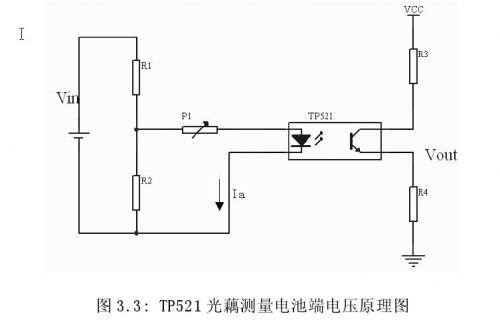

系統設計為分布式,主要由以下幾個部分構成,即測量板、中央處理模塊、SOC估計模塊、專家系統模塊、與整車通訊模塊和顯示控制模塊。各模塊獨立工作,它們之間通過CAN總線相互通訊。電池管理系統的框圖參見圖3.1.

各模塊的主要功能如下:

- 測量板:主要完成單體電池電壓和溫度的測量,將數據傳到內部CAN總線上;直接負責對均衡控制模塊發出接通和關閉分流電路的信號,同時接收中央處理模塊發來的組均衡控制信號。

- 啟分流裝置,調節充電電流,使電池組內電池更加均勻和一致。

- 中央處理模塊:主要完成對總電流、總電壓、環境溫度的測量,同時負責對下一級9塊測量板之間的組均衡進行控制。

- 專家系統模塊:接受內部CAN總線上的數據,對單體電池進行實時診斷,給出健康等級和報警信息,將結果傳給顯示控制模塊。

- SOC估計模塊:由一塊參數估計板構成,根據接收中央處理模塊傳遞過來的數據,進行分析處理計算,計算出剩余電量和功率強度。

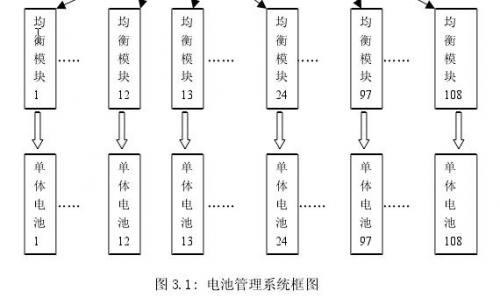

- 顯示控制模塊:顯示控制板接收內部CAN總線上的數據,然后送到液晶顯示屏顯示。同時,顯示控制模塊外留RS232借口,可以傳輸數據給上位機。

- 與整車通訊控制模塊:接收內部CAN總線上的數據,然后通過外部CAN總線將數據發給整車,同時接收整車發過來的信號。

系統中共包含9個測量模塊,它們都通過CAN總線與系統相連,實現分布式測量。為了同車體其它部分通訊且不干擾系統內部各模塊的通訊,系統采用了另一條獨立的CAN總線,這里我們叫做外部CAN總線。可以看到,與整車通訊模塊在這里同時是兩個CAN網絡的節點,起到了網關的作用。模塊完整的內部結構圖如圖3.2。

3.2公共主板的特點:

80C552 80C552單片機是用CMOS工藝制造的80C51系列產品之一,具有和80C51相同的指令系統,80C552可以用TLL電平兼容的存儲器或接口電路進行系統擴展。

其特性如下:

- 80C51CPU;

- 8K字節ROM,可擴展至64K字節;

- 具有4個捕捉寄存器和3個比較寄存器的附加16位定時器/計數器;

- 2個標準的16位定時器/計數器;

- 256字節RAM,外部可擴展至64K字節;

- 能產生8路同步定時輸出;

- 8路模擬量輸入,10為A/D轉換器;

- 2路8位分辨率的脈寬調制(PWM)輸出;

- 5個8位I/O口,一個和模擬信號公用的8路輸入口;

- I2C總線接口;

- 和80C51兼容的全雙工異步串行口(UART);

- 一個監視定時器(Watchdog Timer);

- 時鐘速率12MHz和16MHz;

- 寬的工作溫度范圍;

- 具有OTP一次編程器件;

- 兩種封裝形式LCC和QFP;

3.3單電池端電壓測量

單電池端電壓是對電池充放電方式選擇、剩余電量計算、運行狀態評估和對電池好壞分析的基本依據之一,因此一個行之有效的單電池端電壓測量方法是電池組監控和診斷成功的前提條件。但是由于電池組中總電壓高、電池數目多和高精度的測量要求,使得它具有較大的難度。在以前系統中,電池端電壓測量采用普通光藕TP521,由于它存在諸多缺點,我們設計了全新的移位電路,在下面分別介紹之。

3.3.1以前系統電池端電壓的測量方法

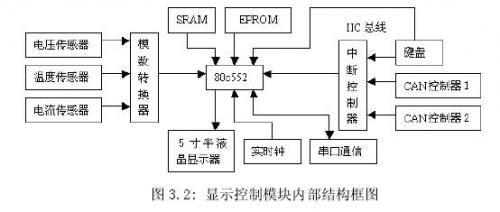

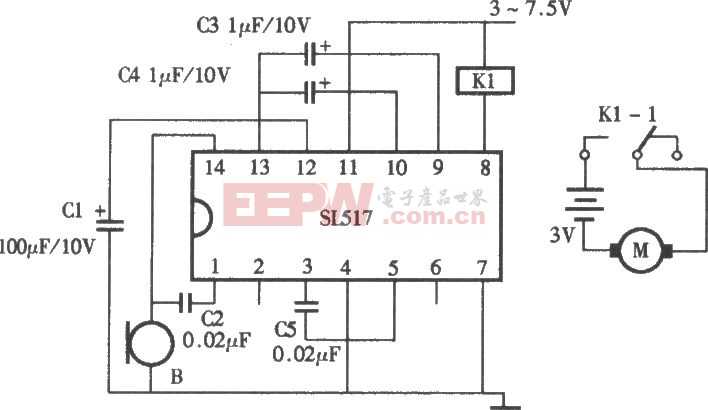

下圖3.3是用TP521光藕進行電池端電壓進行隔離和變換的原理圖:

主要的設計思想是,電池電壓Uin通過光耦的輸入二極管產生電流Ia,這個電流通過光耦的耦合作用產生輸出電壓Uout。只要適當地調節光耦的輸入二極管的工作點,就可以使得Uin和Uout成正比關系。輸出電壓Uout作為單片機的A/D轉換端口的模擬輸入信號,經A/D轉換后為0~1023(即10位二進制位)之間的數字量,再經過標度變換,將其轉換成電壓值。利用在不同輸入電壓下系統采樣得到的采樣值經過最小二乘擬合就可以得到電壓變換函數。

光藕的線性區域較小,經過大量實驗,證明該器件的線性區域為Ia∈[0.2,0.6],應合理選擇R1和R2,保證輸入和輸出的線性關系。P1為變阻器,其目的是微調Ia,使得在同一輸入電壓下每塊電池采樣板的Ia完全相同,從而保證同一個電池在不同的采樣板上進行測量時能得到相同的結果。R3和R4的選擇也應該保證光耦的三極管工作在線性區域。

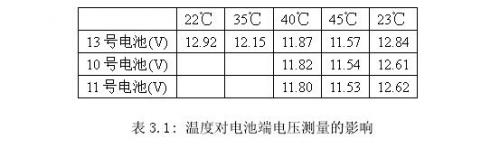

此測量方法的最大缺陷是光藕的溫漂現象,下表3.1是幾節電池在不同溫度下的測量數據:

從上表的數據中可得出:當電池端電壓處于工作常用電壓范圍時,以環境溫度22℃為基準,環境溫度每上升一度,測量值受溫度的影響約為-0.06伏,溫度對測量的影響是很大的。

為了減少溫度對端電壓測量的影響,可采取以下兩種方法:

方法一:溫度補償。具體方法為:將測量板上所有光耦表面粘上同一根導熱性好的金屬條,目的是為了各個光耦上的溫度一致,再測量這根金屬條上的溫度,把這個溫度作為溫度補償用的環境溫度。單片機在計算端電壓時將這個溫度與基準溫度的差乘上一個補償系數作為補償電壓。但這要求溫度測量準確,何況不同光藕的溫度系數也不同。

方法二:總電壓校正。由于總電壓是各單電池端電壓之和,這樣就可以通過測量總電壓與單電池端電壓總和之差,將這個差值分攤在每個電池的端電壓上,從而達到提高單電池端電壓絕對精度的目的。但這也有一個缺點:單電池測量電壓偏差大的電池經總電壓校正后,偏差將更大。

總之,用以前測量單電池電壓的方法難以取得高的精度,并且調試難度很大,因為不同批出廠的光藕的特性都不一樣。新系統設計時,針對鋰電池,設計了全新的電路,測量性能大大提高。

3.3.2用移位電路實現單電池電壓測量

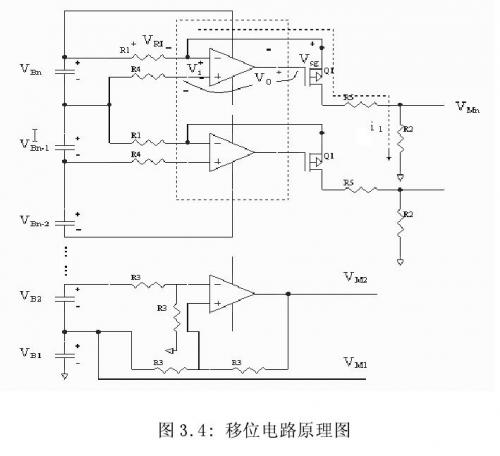

針對鋰離子電池最大電壓低于4.2V的特點,我們設計了下面移位電路圖3.4用于單電池電壓測量,此電路用低成本運放LM258和場效應管BSS84及一些輔助元件組成,在很寬的溫度范圍內有恒定的增益。

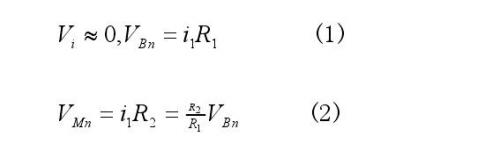

此電路專為鋰離子電池設計,對其他電池通過適當修改電路參數來完成,下面是它的工作原理:設電池組最后一節電池為B1,最上一節Bn,它們之間串連相接,系統中從B3到Bn測量用移位電路,B2的測量用一個減法器來完成,B1直接送到A/D.現在來分析Bn節電池的測量,工作時,Vo↑→Vsg↓→i1↓→VRI↓→V1↑→Vo↓。平衡時,i1穩定在一個值使得:

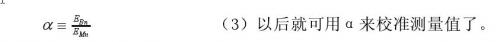

在單片機的軟件設計上,有一個校準程序來減少初始誤差,校準期間,用一個校準電壓源代替電池,設此時的測量結果為EMn,可求得一校準系數

移位電路誤差分析:

雖然校準程序能減少因R2/R1帶來的誤差,但它不能減少溫漂帶來的誤差,設電阻的溫度系數是±100ppm,如果溫差ΔT=50℃,阻值將相差±0.5%.設計時如果R1和R2封裝在同一個阻排內,則溫度對R2/R1的影響可忽略。

其他的誤差來源于運放,如輸入漂移電壓(Vos)、輸入漂移電流(Ios)及他們的溫漂。在下面的誤差分析中,n可以是移位電路中的任何一節電池,且只考慮Vos帶來的誤差,對Ios的分析同樣。

單片機用系數α校正測量結果得

測量誤差ΔV為:

LM258的最大Vos為±5mV,而校準電壓EBn約為4V,Vos遠小于EBn,故

EBn與VBn的差值越大,誤差就越大,最大誤差發生在VBn = 1/2*EBn時,此時V=0.5* Vos =±2.5mV,實際上,如果電池電壓低于2V,鋰離子電池已有故障應當更換,此時的測量精度已不重要。

由運放Ios引起的誤差分析同Vos,它的最大誤差為±2mV.總之,運放引進的誤差總共為±4.5mV.

評論