基于電磁感應的液體粘度測量系統設計

基于電磁感應的液體粘度測量系統設計主要包括控制處理電路設計、機械結構部分設計和軟件程序設計三部分。控制處理電路設計主要包括:核心控制處理芯片的選擇、芯片的外圍電路設計、控制電路電路設計和處理電路電路設計。機械結構部分設計旨在實現電磁線圈驅動永磁體活塞在被測液體中往復運動。其中要求:被測液體能夠自由進入活塞的運動空間;線圈的安裝空間具有良好的密封性。軟件程序設計主要包括硬件程序編寫和上位機程序編寫。其中,硬件程序主要實現測量系統的控制功能和處理功能以及與上位機的通信,上位機程序主要實現與下位機的通信以及測量數據的處理和顯示。本章將對以上幾個方面進行詳細的介紹。

1 信號產生電路設計

信號產生電路設計既電磁線圈驅動信號產生電路設計,要求產生驅動信號驅動兩個電磁線圈實現兩個電磁線圈交替通電,從而驅動兩個線圈之間的柱狀永磁鐵活塞往復運動。

為了使電磁線圈對柱狀永磁鐵活塞的驅動力為恒力,本系統采用恒定電壓的方波信號作為驅動信號。

1.1 方波產生電路方案選擇

微控制器產生方波

微控制器產生方波實現非常簡單,主要是利用I/O口產生高低電平,再經后續電路的處理即可。后續電路的處理主要有以下方法:

利用D/A轉換器將I/O口輸出電平轉換成模擬信號,再將放大電路放大;

直接將I/O口輸出電平進行隔離放大,作為驅動信號;

將I/O口輸出電平進行隔離放大后控制功率器件的通斷,從而產生驅動信號。

利用微控制器產生方波實現方便,易于調節。并且考慮到后續感應信號檢測處理電路的需要,使用微控制器更能滿足要求。

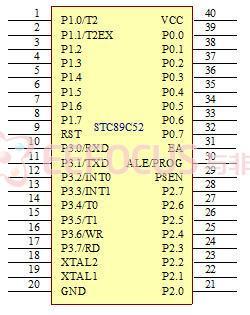

根據本測量系統的要求,微控制器需要實現的功能比較簡單,所以選用經濟普遍的51系列單片機作為微控制器芯片。該單片機主要需要實現產生固定周期方波、對感應信號的檢測并計時以及利用串口與上位機進行通信,以上三個功能都需要用到定時器,所以本系統選用了具有三個定時器的STC89C52RC單片機,其引腳圖如圖4-4所示。

圖4-4 STC89C52RC引腳圖

1.2 單片機最小系統

單片機要想實現其他功能,首先其應該具備一些最基本的外圍電路,即使其正常工作的最小系統,其主要包括電源電路、復位電路和時鐘電路。

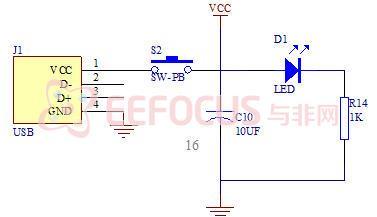

(1)電源電路

STC89C52RC單片機的電源電壓Vcc為5V,一般實驗室內有很多滿足要求的電源,但由于單片機的供電電源電壓要求比較穩定,這樣就要對輸入電壓在接入電源引腳前進行穩壓和濾波。由于本系統需要用到PC機進行數據的處理和顯示,所以單片機電源直接由PC機USB口供電。USB接口有四根線分別是電源線Vcc、地線GND、數據線DATA+和數據線DATA-,其中電源線和地線之間的電壓即為5V,其電壓的穩定性完全能夠滿足單片機電源電壓的要求,使用它為單片機的電源供電就減少了對電源電壓的一些處理過程。

其電路原理圖如圖4-5所示。

圖4-5 電源電路原理圖

其中,電源與地之間的并聯的電解電容進一步增加了供電電壓的穩定性,LED是供電電源的指示燈。

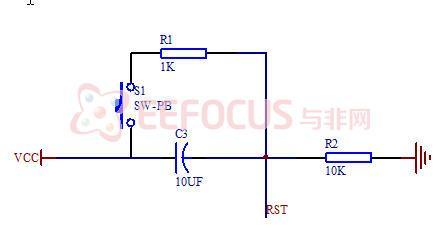

(2)復位電路

89系列單片機與其他微處理器一樣,在啟動時都需要復位,使系統各部件處于確定的初始狀態。RST引腳是復位信號的輸入端。復位信號是高電平有效,其有效時間應持續24個振蕩周期(即兩個機器周期)以上[38,39]。

復位操作有上電自動復位和按鍵手動復位兩種方式,本設計中采用手動復位和上電自動復位組合的方式。

其電路原理圖如圖4-6所示。

圖4-6 復位電路原理圖

在通電瞬間,電容C3通過電阻R2充電,RST端出現正脈沖,用以復位,穩定后,RST端恢復到低電位;系統上電運行后若需要復位,按下開關S1,在開關接通瞬間,RST端出現正脈沖,用以復位,開關S1抬起后,RST端又逐漸恢復到低電位。

(3)時鐘電路

時鐘電路是單片機的心臟, 它控制著單片機的工作節奏。單片機就是通過復雜的時序電路完成不同的指令功能的。單片機的時鐘信號可以由兩種方式產生:一種是內部方式,利用芯片內部的振蕩電路,產生時鐘信號;另一種為外部方式,時鐘信號由外部引入。

本設計中采用外部引入方式,其電路原理圖如圖4-7所示。

圖4-7 時鐘電路原理圖

晶振Y1的頻率決定了單片機的振蕩頻率,由于本系統中用到串行通信,為了設置波特率方便,本設計采用的晶振頻率為11.0592MHz。其中C1、C2的主要作用是幫助起振和對振蕩頻率進行微調[40]。

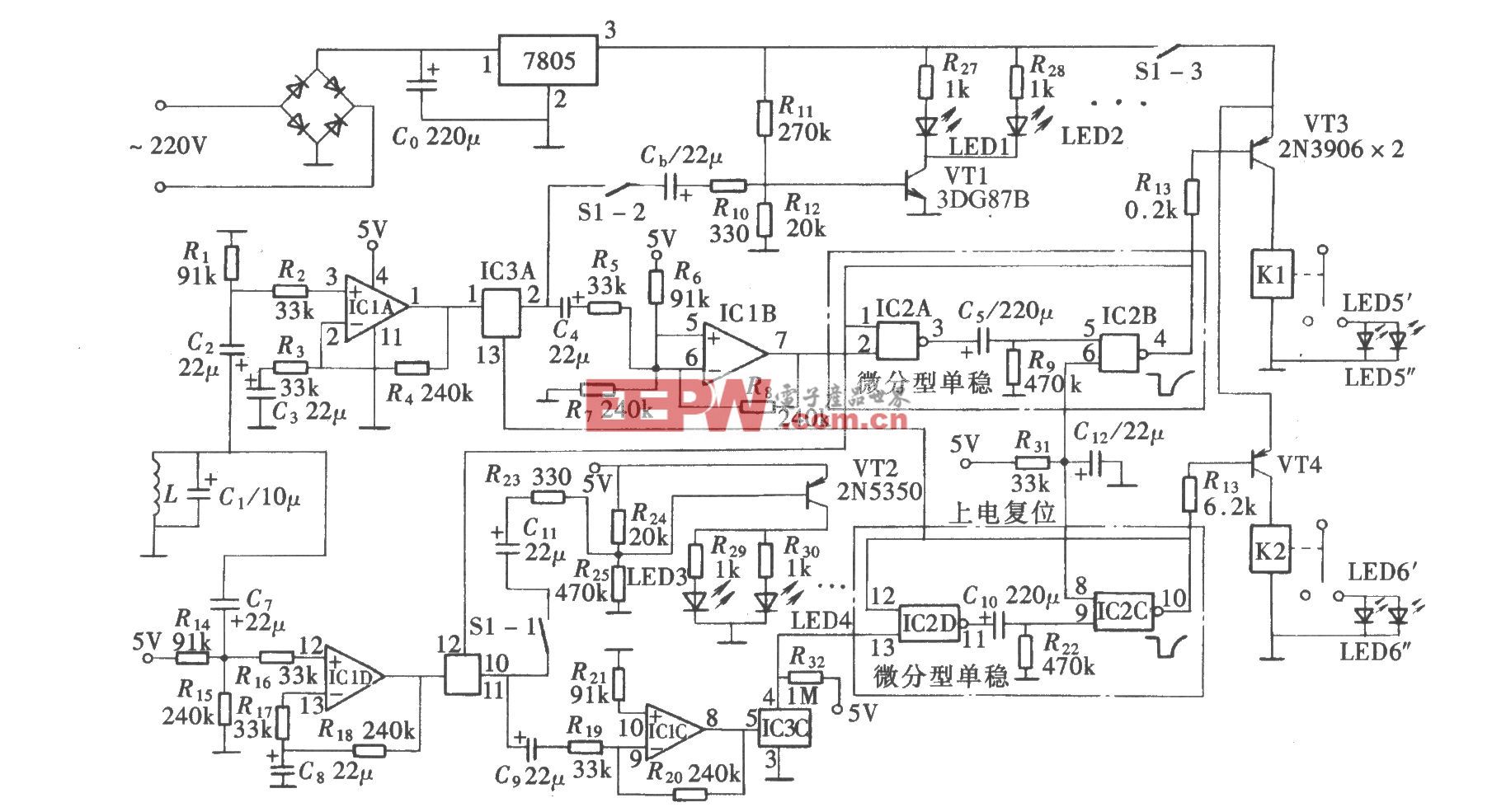

1.3 方波產生電路設計

方波信號產生電路首先由單片機某一I/O口交替產生高低電平,再由反相器得到其互補信號,形成一對互補信號。然后,將兩路信號經過光電耦合器隔離后分別驅動兩個開關管,進而控制電磁線圈的通斷。

因為本系統中是用單片機輸出的數字信號驅動開關管和電磁線圈等大功率器件,所以使用光電耦合器隔離前面的數字部分和后面的模擬部分[41,42]。

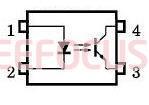

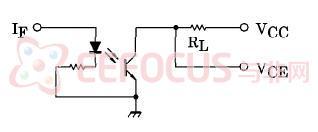

本設計中采用的光電耦合器是TLP521,其內部結構圖如圖4-8所示。

圖4-8 光耦內部結構圖

光電耦合器的工作原理是輸入的電信號驅動發光二極管,使之發出一定波長的光,被光探測器接收而產生光電流,再經過進一步放大后輸出。這就完成了“電—光—電”的轉換,從而起到輸入、輸出隔離的作用[43]。

其典型應用電路如圖4-9所示。

圖4-9 光耦典型應用電路

本設計采用MOS開關管的通斷來控制電磁線圈的交替通電,兩個電磁線圈分別和兩個開關管串聯,光電耦合器的輸出信號控制開關管的導通和截止,從而控制電磁線圈的通電狀態。

其電路原理圖如圖4-10所示。

圖4-10 方波產生電路原理圖

2 感應信號檢測處理電路設計

利用以上電路,通過單片機可以產生某一固定周期的方波控制兩個電磁線圈交替通電,進而驅動柱狀永磁鐵活塞在兩個電磁線圈之間往復運動。活塞在線圈之間運動時,會對線圈產生感應電壓。本系統中通過對感應電壓信號進行檢測處理并反饋到單片機,使單片機控制方波信號的實時翻轉,實時控制開關管的通斷,從而切換兩個電磁線圈的通電狀態,就可以實現活塞在線圈之間的運動方向的實時改變,實現活塞的實時往復運動。

本系統中的感應電壓信號是疊加在驅動電壓上的一個小電壓信號。由于本系統不要求得到感應電壓信號的準確值,只需要檢測感應電壓達到某一臨界值的時刻。所以,設計中采用常用的電壓比較器來實現這一功能[44]。

電壓比較器是集成運放的非線性應用電路,它將一個模擬量電壓信號和一個參考電壓相比較,在二者幅度相等的附近,輸出電壓將產生躍變,相應輸出高電平或低電平。比較器可以組成非正弦波形變換電路及應用于模擬與數字信號轉換等領域[45]。

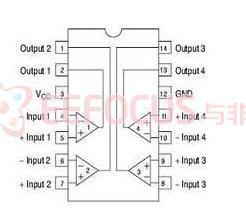

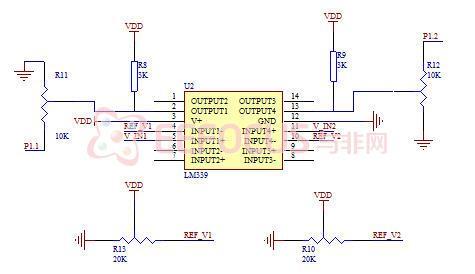

根據感應電壓信號的特點,本系統中選用電壓比較器LM339作為感應電壓的檢測芯片。LM339芯片內部裝有四個獨立的電壓比較器,是很常見的集成電路。利用lm339可以方便的組成各種電壓比較器電路和振蕩器電路。圖4-11為其引腳圖。

圖4-11 LM339引腳圖

LM339類似于增益不可調的運算放大器。每個比較器有兩個輸入端和一個輸出端。兩個輸入端一個稱為同相輸入端,用“+”表示,另一個稱為反相輸入端,用“-”表示。用作比較兩個電壓時,任意一個輸入端加一個固定電壓做參考電壓(也稱為門限電平,它可選擇LM339輸入共模范圍的任何一點),另一端加一個待比較的信號電壓。當“+”端電壓高于“-”端時,輸出管截止,相當于輸出端開路。當“-”端電壓高于“+”端時,輸出管飽和,相當于輸出端接低電位。兩個輸入端電壓差別大于10mV就能確保輸出能從一種狀態可靠地轉換到另一種狀態,因此,把LM339用在弱信號檢測等場合是比較理想的。LM339的輸出端相當于一只不接集電極電阻的晶體三極管,在使用時輸出端到正電源一般須接一只電阻(稱為上拉電阻,選3-15K)。選不同阻值的上拉電阻會影響輸出端高電位的值。因為當輸出晶體三極管截止時,它的集電極電壓基本上取決于上拉電阻與負載的值。另外,各比較器的輸出端允許連接在一起使用[46]。

本系統利用LM339檢測電磁線圈上的感應電壓信號,當其達到某一臨界值時,即活塞運動到某一位置時,電壓比較器輸出高電平,并將其反饋給單片機,進而控制方波信號翻轉。

其電路原理圖如圖4-12所示。

圖4-12 感應信號檢測處理原理圖

3 串口通信設計

本測量系統中,單片機記錄活塞在被測液體中往復運動的時間,然后通過串口將記錄的時間數據傳送到PC機上進行分析處理和顯示。

3.1 串口通信簡介

串口是一種非常通用的設備通信的協議。串口通信的概念非常簡單,串口按位(bit)發送和接收字節。盡管比按字節(byte)的并行通信慢,但是串口可以在使用一根線發送數據的同時用另一根線接收數據。它很簡單并且能夠實現遠距離通信[47]。

51單片機的串行口試一個可編程全雙工的通信接口,具有UART(通用異步收發器)的全部功能,能同時進行數據的發送和接收,也可作為同步移位寄存器使用[48]。

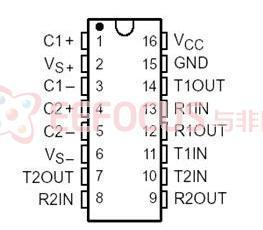

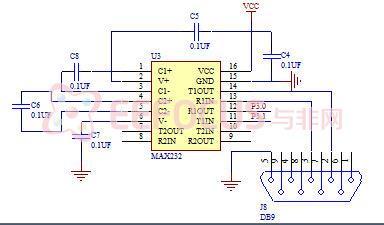

3.2 串口電路設計

51單片機上串行口的輸入輸出電平為5VTTL(晶體管-晶體管邏輯電平)電平,即+5V等價于邏輯1,0V等價于邏輯0,而PC機的串行口為RS-232C接口,其輸入輸出電平滿足RS-232C的電氣特性,即用-5V~-15V表示邏輯1,用+5V~+15V表示邏輯0。所以單片機與PC機之間進行串口通信需要進行電平轉換[49]。

本系統中采用常用的電平轉換芯片MAX232進行電平轉換,MAX232芯片是美信公司專門為電腦的RS-232標準串口設計的接口電路,使用+5V單電源供電。內部結構基本可分三個部分:第一部分是電荷泵電路。由1、2、3、4、5、6腳和4只電容構成。功能是產生+12v和-12v兩個電源,提供給RS-232串口電平的需要。第二部分是數據轉換通道。由7、8、9、10、11、12、13、14腳構成兩個數據通道。其中13腳(R1IN)、12腳(R1OUT)、11腳(T1IN)、14腳(T1OUT)為第一數據通道。8腳(R2IN)、9腳(R2OUT)、10腳(T2IN)、7腳(T2OUT)為第二數據通道。TTL/CMOS數據從T1IN、T2IN輸入轉換成RS-232數據從T1OUT、T2OUT送到電腦DB9插頭;DB9插頭的RS-232數據從R1IN、R2IN輸入轉換成TTL/CMOS數據后從R1OUT、R2OUT輸出。第三部分是供電。15腳GND、16腳VCC(+5V)。其引腳圖如圖4-13所示。

圖4-13 MAX232引腳圖

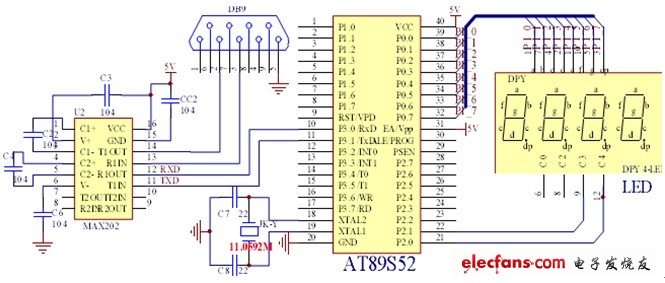

本設計中串口通信的電路原理圖如圖4-14所示。

圖4-14 串口通信電路原理圖

4機械機構部分設計

機械結構部分是為提供電磁線圈驅動柱狀永磁體活塞在被測液體中往復運動的探頭結構。本系統中將機械探頭設計成雙套筒結構,內套筒為電磁線圈和被測液體提供隔離,其內部為可以自由出入的被測液體,活塞在其中做往復運動,內外套筒之間安裝電磁線圈,外套筒隔離其與探頭外部的被測液體。整個探頭結構包括:內套筒、外套筒和兩個側蓋[50,51]。

4.1 內外套筒設計

內、外套筒結構非常簡單只要設計尺寸滿足要求即可。本系統中外套筒和內套筒之間安裝電磁墊圈,而且根據本系統中電磁線圈緊湊安裝的要求,它們的長度應該為兩個電磁線圈長度之和,它們的內徑應該為電磁線圈的外徑,壁厚都設計為2mm。其中外套筒為了和側蓋進行裝配安裝,設計了法蘭盤結構。

圖4-15、4-16分別為內外套筒的剖面圖。

圖4-15 外套筒剖面圖 圖4-16 內套筒剖面圖

4.2 側蓋設計

機械探頭用兩個側蓋與內外套筒的兩端進行裝配安裝,一方面保證外部的被測液體與套筒之間的電磁線圈的隔離,另一方面又要保證被測液體能夠自由進入活塞往復運動的內筒內部,同時保證活塞不能跑出機械探頭。

本設計中,采用在側蓋上對應內筒的位置打上多個小孔,其中小孔的直徑小于活塞直徑,保證了活塞不會跑出機械探頭,而被測液體又能通過小孔流入內筒內部。

由于柱狀永磁鐵活塞是有極性的,所以如果活塞運動到某一端,運動到超過電磁線圈內部中點時,電磁線圈對活塞的驅動力方向將發生改變,活塞將無法形成往復運動。本系統中,在側蓋上設計了伸入內筒內部的凸臺,限制活塞的運動的位置,凸臺高度為線圈長度的一半,從而保證了活塞的運動位置不超過線圈的中點。同時,側蓋上還設計了與外筒進行裝配安裝的對應法蘭盤結構。兩面的兩個側蓋完全一樣。

圖4-17為側蓋的剖面圖。

圖4-17 側蓋剖面圖

4.3 探頭總體結構

將以上設計的內套筒內部放入柱狀永磁鐵鐵活塞,內套筒與外套筒之間安裝上兩個電磁線圈,兩端用側蓋密封,側蓋與外筒之間通過法蘭盤用螺絲固定,這樣就構成了機械探頭的總體結構,將其放入被測液體中,被測液體可以自由進入內套筒內部,電磁線圈驅動柱狀永磁鐵活塞在被測液體中往復運動,記錄活塞的往復運動時間,便可以得到被測液體的粘度。

探頭總體結構剖面圖如圖4-18所示。

圖4-18 探頭總體結構剖面圖

5 軟件程序設計

本測量系統的軟件程序設計主要包括單片機程序設計和上位機程序設計。

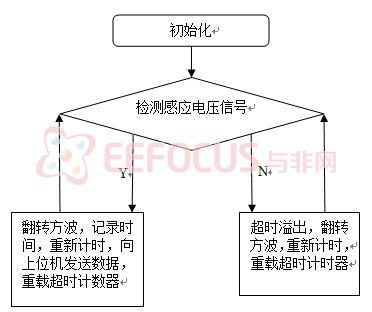

5.1 單片機程序設計

單片機程序主要實現方波驅動信號的產生、感應電壓信號的檢測處理、活塞往復運動時間的記錄以及通過串口向上位機傳送記錄的數據。

其程序流程圖如圖4-19所示:

首先,對單片機進行初始化,包括設置定時器工作方式、裝載定時器初值、設置串口工作方式、設置串行通信波特率、開中斷等。正常工作時,單片機通過檢測活塞往復運動時產生的感應電壓信號來控制方波翻轉,從而驅動活塞繼續往復運動,從而再次產生感應電壓信號。所以,進入單片機主程序后便開始循環檢測感應電壓信號,一旦檢測到有感應電壓信號反饋到單片機,程序立即控制單片機I/O口翻轉方波信號,驅動活塞反方向運動,記錄活塞的運動時間(由定時器T0計數得出),重新計時,并向上位機發送記錄的數據。

但是,有時可能未能檢測到感應電壓信號,此時方波不在翻轉,活塞便無法繼續往復運動,也就不會再有感應電壓信號。所以程序中設計了超時溢出,并進行了溢出處理,使程序能夠在未能檢測到感應電壓信號的情況下繼續正常工作。如果長時間未檢測到感應電壓信號,則程序超時溢出(由定時器T1控制),同時翻轉方波,驅動活塞繼續往復運動,重新計時,并且重載超時計時器。這樣系統便能恢復到正常的工作狀態。

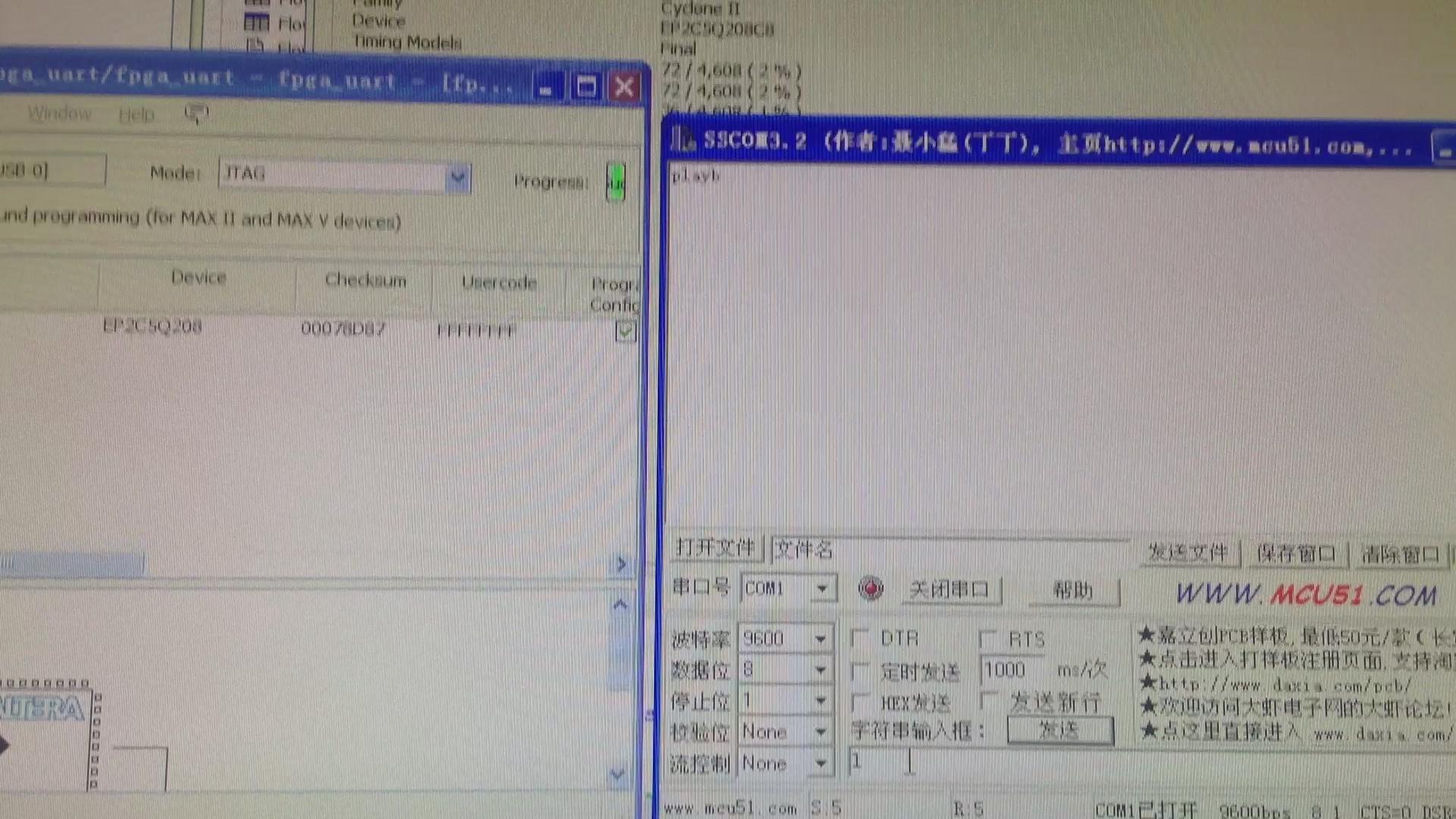

4.5.2 上位機程序設計

上位機程序主要實現的功能包括通過串口從下位機接收數據,并在上位機上進行處理和顯示。本系統的上位機程序是VC進行編程。

(1)數據的接收

本系統通過串口進行上位機和下位機的數據通信。在VC中使用MFC編程,可以通過MSComm控件方便的對串口進行控制。MSComm控件是Microsoft公司提供的簡化Windows下串行通信編程的ActiveX控件,為應用程序提供了通過串行通信功能。

在MFC下使用MSComm控件,只需設置一些簡單的參數,并編寫一些自己的程序所需要實現的功能,便可以實現上位機和單片機之間串口通信。

(2)數據的處理和顯示

單片機通過串口傳送到上位機的數據是通過定時器記錄的活塞在被測液體中往復運動的時間。所以上位機程序需要對其進行處理,從而得到對應的被測液體的粘度值。

定時器在計數狀態下是每個機器周期計數一次,由于單片機采用的晶振的頻率是11.0592MHz,所以定時器的計數一次的時間為:

(4-1)

(4-1)

即定時器的計數值為n時,活塞往復運動的時間為:

(4-2)

(4-2)

再根據第三章中推導出的被測液體粘度與活塞的往復運動時間的關系,即式(3-54),便可求得被測液體的粘度值。

上位機程序既是把通過串口從單片機接收到的數據根據以上公式進行計算處理,得到被測液體的粘度值,并在程序界面上進行顯示。

第5章 測量系統可行性驗證實驗

本論文之前的內容介紹了基于電磁感應的液體粘度測量方法的原理,分析了測量方法的理論基礎,并設計了測量系統的各個模塊。本章根據以上原理和理論基礎,搭建了基于電磁感應的液體粘度測量系統,并進行了測量系統的可行性驗證實驗,且對測量結果進行了數據分析和探討。

5.1 系統實驗裝置

在前面幾章的基礎上,依據基于電磁感應的液體粘度測量方法的工作原理、理論分析和設計方案搭建了系統試驗平臺。

其實物圖如圖5-1所示。

圖5-1 系統實驗平臺

本系統中,電路板與裝在探頭中的兩個電磁線圈進行連接,控制電磁線圈交替通電,從而驅動探頭內的柱狀永磁鐵活塞往復運動。同時,電路板檢測由于活塞的往復運動而對電磁線圈產生的感應電壓信號,并記錄活塞的往復運動時間,然后通過串口傳送到PC機進行數據處理和顯示。

本系統用到三個電源,其中單片機使用USB供電,活塞驅動電壓使用一個可調電壓的電源供電,感應電壓信號檢測模塊的電壓比較器使用12V固定電壓電源供電。

5.2 系統實驗與分析

5.2.1 活塞固定周期運動實驗

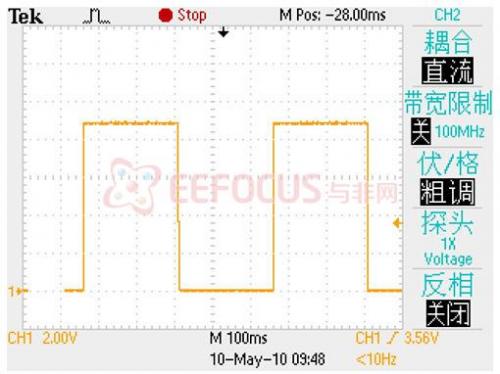

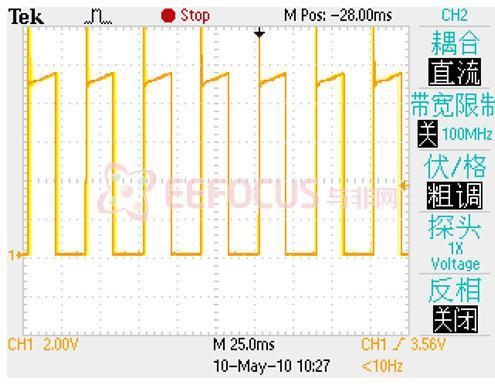

首先進行的是活塞以固定周期往復運動的實驗。利用單片機產生固定周期的方波信號,控制柱狀永磁鐵活塞以固定周期往復運動[54]。此時,可以觀察電磁線圈上的電壓波形的特點。

當探頭中不放入柱狀永磁鐵活塞時,即沒有活塞做往復運動時,電磁線圈上也就沒有感應電壓信號。此時,電磁線圈上只有驅動電壓的方波信號。

其波形圖如圖5-2所示。

圖5-2 驅動電壓波形圖

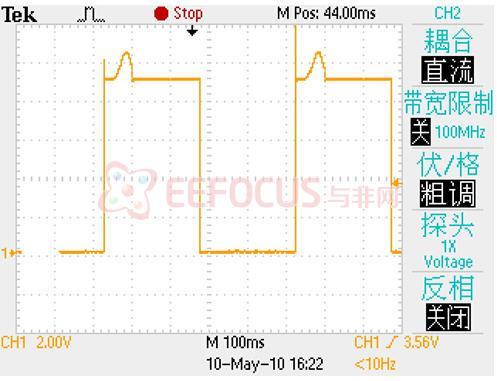

當柱狀永磁鐵活塞放入探頭中后,在驅動電壓下,活塞就會在兩個電磁線圈之間以固定周期做往復運動。而活塞的運動就會在電磁線圈上產生感應電壓,此時電磁線圈上的電壓信號就是驅動電壓信號和感應電壓信號的疊加。

其波形圖如圖5-3所示。

圖5-3 感應電壓波形圖

5.2.2 活塞實時運動實驗

由以上感應電壓與驅動電壓疊加的電壓波形圖,可以看出感應電壓信號的大致幅度。根據感應電壓信號的大小和特點,則可以對感應電壓信號檢測模塊的電壓比較器的輸入參考電壓值進行設置。本系統中是通過電位器對電壓比較器的電源電壓進行分壓,通過調節電位器便可以得到合適的參考電壓值。

通過對活塞在實驗中需要測量的幾種液體中運動時產生的感應電壓信號波形圖進行觀察,感應電壓信號的幅值大致在500mV-1V的范圍之間。而驅動電壓的電壓值為9V時,對所要測量的幾種液體都能實現活塞往復運動對驅動力的需求,所以驅動電壓設置為9V。

根據以上所述,本系統將電壓比較器的輸入參考電壓值設置為9.1V,這樣便能對活塞在實驗中需要測量的幾種液體的運動時產生的感應電壓信號進行檢測,并且還留有一定的裕量。

設置好參考電壓,啟動感應電壓檢測模塊后,活塞實現實時往復運動。

此時,其波形圖如圖5-4所示。

圖5-4 實時運動電壓波形圖

5.2.3 系統標定實驗

實現活塞的實時往復運動之后,就可以測量活塞在不同液體中的實時往復運動的時間。本系統中通過單片機定時器的計數功能來記錄活塞往復運動的時間,其計數一次為單片機的一個機器周期。

根據以上所述,系統試驗平臺可以將探頭浸入被測液體液體中,使活塞在被測液體中做往復運動,并通過單片機定時器的計數功能來記錄活塞往復運動的時間。

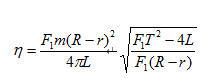

由第三章中的理論推導得出的被測液體粘度和活塞往復運動時間的關系以及定時器計數值和時間的關系,便可以得到被測液體的粘度。

由于公式(3-54)中含有一未知數F1,所以需要利用幾種液體的測量結果,對公式中的未知數F1進行標定。

本實驗中選取了空氣、水、谷物調和油、花生油、葵花油和芥花油幾種介質。實驗時間為2010年4月10日,實驗條件為室溫(18-22℃)。使用圖5-1所示的實驗平臺,對上述幾種介質進行測量。當機械探頭浸入被測液體中時,活塞便在液體中往復運動,此時單片機定時器的計數值記錄了活塞的往復運動時間。

其測量結果如表5-1所示。

表5-1 活塞往復運動時間測量結果

被測液體 | 空氣 | 水 | 谷物油 | 花生油 | 葵花油 | 芥花油 |

測量結果 (計數值) | 2258 | 10411 | 32115 | 34115 | 41595 | 46813 |

2070 | 12983 | 29971 | 34323 | 43051 | 45783 | |

2038 | 10411 | 32115 | 34115 | 41595 | 46813 | |

2136 | 12983 | 29971 | 34323 | 43051 | 45783 | |

2169 | 10411 | 32115 | 34115 | 41595 | 46813 | |

2131 | 12983 | 29971 | 34323 | 43051 | 45783 | |

2082 | 10411 | 32115 | 34115 | 41595 | 46813 | |

2218 | 12983 | 29971 | 34323 | 43051 | 45783 | |

2088 | 10411 | 32115 | 34115 | 41595 | 46813 | |

2233 | 12983 | 29971 | 34323 | 43051 | 45783 | |

平均值 | 2142 | 11697 | 31043 | 34219 | 42323 | 46298 |

時間值 (ms) | 2.325 | 12.692 | 33.684 | 37.130 | 45.923 | 50.237 |

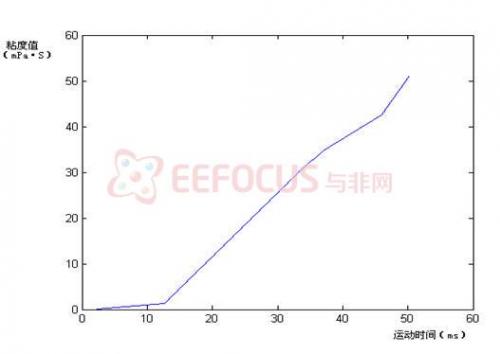

在同樣的條件下,使用旋轉粘度計(型號為KU-2)測得的上述幾種介質的粘度值如表5-2所示。

表5-2 旋轉粘度計測量結果

被測液體 | 空氣 | 水 | 谷物油 | 花生油 | 葵花油 | 芥花油 |

粘度值 (mPa·s) | 0.0179 | 1.36 | 30.65 | 34.78 | 42.57 | 51.17 |

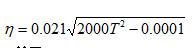

以旋轉粘度計測得的粘度值作為標準值,其與使用

圖5-5 粘度值-運動時間關系曲線圖

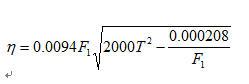

又由式(3-54)

式中L=26mm,R=5mm,r=4.5mm,m=12.3g,換算成國際制單位,并代入上式,得

(5-1)

(5-1)

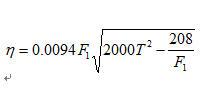

式中時間T的單位為秒(s),粘度值η的單位為Pa·s。將時間T的單位變換為毫秒(ms),粘度值η的單位變換為mPa·s時,式(5-1)可以變換為如下形式。

(5-2)

(5-2)

根據上述幾種被測介質的測量結果中的活塞往復運動時間與標準粘度計測得的粘度值之間的關系,擬合出公式(5-1)中的未知數F1。

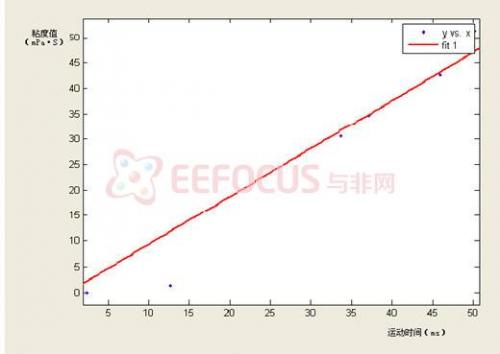

擬合結果為,F1=2.234,最終擬合出的公式如下式所示:

(5-3)

(5-3)

其擬合曲線如下圖5-6所示。

圖5-6 粘度值-運動時間擬合曲線圖

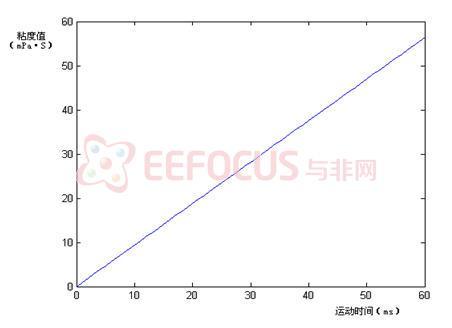

根據公式(5-3),被測液體粘度值與活塞的往復運動時間之間的理論關系曲線圖如下圖5-7所示。

圖5-7 粘度值-運動時間理論曲線圖

第6章 總結與展望

本課題對基于電磁感應的液體粘度測量方法進行了研究與探索。在參考了國內外的很多液體粘度測量方法,包括傳統的測量方法與新興的測量方法的基礎上,提出了基于電磁感應的液體粘度測量方法,并根據液體粘度的相關理論基礎與電磁學的相關原理設計了基于電磁感應的液體粘度測量方案。

本課題首先針對提出的基于電磁感應的液體粘度測量方案進行了理論研究和分析,然后針對該測量方案的具體模塊進行了設計,并且對該方案進行了可行性驗證實驗。本方案具有結構簡單、易于實現、操作方便、成本低等特點。本課題完成的主要工作如下:

1. 通過分析國內外的各種液體粘度測量方法,設計了基于電磁感應的液體粘度測量方案。

2. 針對該方案中涉及到的理論基礎和相關原理進行了分析和探討,證明了基于電磁感應的液體粘度測量方案的理論上的可行性。

3. 根據測量系統的要求設計了機械探頭結構,為驅動線圈和活塞提供空間,被測液體能夠自由進入探頭內部,使活塞在被測液體中往復運動。

4. 設計了以單片機為核心的控制測量電路,主要包括驅動信號產生電路、感應信號檢測反饋電路,并對電路各部分進行了調試。

5. 使用C語言編寫了單片機程序,實現驅動信號的產生、反饋信號的檢測、活塞往復運動時間的計時以及與上位機通過串口通信等功能。同時使用VC編寫了上位機程序實現通過串口與單片機進行通信,從單片機接收數據,并對數據進行處理和顯示等功能。

6. 搭建了基于電磁感應的液體粘度測量系統實驗平臺,完成了系統的調試工作。

7. 根據相關理論基礎與相關原理以及所設計的測量系統,推導出了測量系統測得的活塞往復運動時間與被測液體粘度的對應關系,建立了測量系統的數學模型,并通過測量實驗與數據擬合,對其進行了標定。

8. 對測量系統進行了可行性驗證實驗,主要包括系統的重復性實驗、系統的誤差測量實驗、系統的穩定性實驗和系統的線性度實驗等。

綜上所述,本文主要探索研究了一種基于電磁感應的液體粘度測量方案,為進一步研究探索在現場環境下的液體粘度在線測量打下了堅實的基礎。

本文在以下方面的工作取得了一定階段性創新成果:

1. 本論文探索了一種國內目前還沒有開展的基于電磁感應的液體粘度測量方案,具有極高的創新性。

2. 測量方案中沒有涉及到任何附加的傳感器,完全利用電磁感應的原理同時實現驅動信號的產生和感應電壓信號的測量,結構極為簡單,實現方便,降低了開發成本和難度,提高了可行性。

3. 實現了實驗室環境下對被測液體的粘度測量,并將誤差控制在了測量系統探索階段的合理范圍內。

4. 成功的完成了系統重復性和穩定性測量實驗,實驗測量結果的變動很小,保證了良好的重復性和穩定性,重復性最大偏差大約為1 mPa·s,穩定性最大偏差只有0.6831 mPa·s,達到了理想的效果。

7. 對測量系統進行了線性度分析,測量結果顯示目前系統的非線性度誤差僅為0.0074741 mPa·s,測量系統具有極高的線性度。

本課題雖然針對基于電磁感應的液體粘度測量方法進行了大量的研究,學習了很多相關的理論知識,并對本課題中涉及的理論和原理進行了大量的分析,并對測量系統的設計和調試進行了很多的嘗試,但是由于本課題尚處于探索階段,且其工程性強、再加上實驗條件有限、國內機械加工精度不高等方面客觀因素的限制、再加之本人能力有限、時間倉促等主觀因素的限制,系統中還存在不盡人意的許多方面,需要進一步的改進,以便在基于電磁感應的液體粘度測量方法的探索道路上更進一步。

1. 由于柱狀永磁鐵活塞始終在兩個電磁線圈內部往復運動,所以測量系統理論模型的推導過程中對把電磁線圈對活塞的驅動力假設為了恒力,但實際上隨著活塞位置的變化,電磁驅動力有著較小的變動。同時,對活塞受力進行分析時,忽略了摩擦力的影響,不過這對粘度較大的液體幾乎沒有影響。

2. 對于感應電壓信號的檢測,本系統采用的電壓比較器來實現的,電壓比較器的輸入電壓必須小于其電源供電電壓。而感應電壓信號是疊加在電磁線圈驅動電壓之上的,這就要求驅動電壓必須要小于電壓比較器的供電電壓。而電壓比較器的供電電壓由有一定的限制,不能太高,這就決定了電磁線圈的驅動電壓不能過高。所以,對于粘度過高的液體進行測量時,系統就會出現驅動電壓不能滿足驅動力的要求,而導致驅動力不足,使活塞無法在被測液體中進行往復運動,從而使系統無法正常工作。

3. 對于本測量方案中的機械機構,為了使活塞在運動過程中不會飛出探頭內部,在探頭兩端設置了側蓋來阻擋活塞的繼續運動,同時在側蓋上打了小孔使被測液體自由進入。但是,其實這樣液體并不是完全自由進出的,在活塞往復運動過程,由于側蓋的阻力,被測液體便會對活塞的運動產生一個壓力作用,對被測液體的粘性阻力的測量產生影響。

評論