PCC 技術在發電廠監控中的應用

0. 引言

隨著國民經濟的發展, 電網容量和用電負荷的日益增長, 電力系統對自動化和可靠性的要求越來越高。電力系統自動化對可靠性的需求, 使人們注意到“PLC” (可編程邏輯控制器) 這種高可靠性和強抗工業干擾的技術。90 年代以來, PLC 發展迅猛且應用的局域網技術日趨成熟, 產品不斷向系列化、標準化發展, 在自動化控制領域中, 新一代的PLC改名為PCC 已逐漸躍居主導地位, 成為實現自動化控制的關鍵技術, 在電力系統也不例外。

PCC( Programmable Computer Controller) 是一種可編程計算機控制器, 它是專為在工業環境下應用而設計的工業計算機, 采用“面向用戶的指令” , 因此編程方便;它直接應用于工業環境, 具有更強的抗干擾能力、更高的可靠性、廣泛的適應能力和應用范圍;大容量的存儲能力、標準通信接口, 基于過程總線的系統互聯、高級語言開發和運行環境,自診斷能力, 都使得PCC 在電力系統的應用具備了出色的友好“平臺”。

1. PCC 系統CPU的特點

繼承了PLC 與微機技術的PCC 技術形成第一代自動化軟硬件平臺結構, 采用32 位CISC 和RISC 的CPU, 多處理器結構。圖1為本系統所用的CPU 模塊結構。圖中除了主CPU 外, I/ O – Processor 即I/ O 處理器主要負責獨立于CPU的數據傳輸工作。DPR - Controller 即雙向口控制器主要負責網絡及系統的管理。一個模塊上的3 個處理器,既相互獨立, 又相互關聯(通過DPR) , 從而使主CPU 的資源得到了合理使用, 同時又最大限度地提高了整個系統的速度。

圖1 CPU模塊結構

2. PCC 在發電廠監控中的應用

以某熱電廠機組設備改造為例, 介紹應用PCC 實現的智能分布式數據采集與監控系統。該熱電廠有大小機組7 臺, 裝機容量194 MW, 現準備對主要的4~5 號機及整個電氣系統進行監控系統改造。

2.1 設計原則

系統按分布式結構設計, 采用開放系統、分層控制等先進的計算機設計思想, 將計算機技術、通信和網絡技術、數據庫技術、圖形和圖像技術、多媒體技術、數據采集和自動控制技術有機地結合在一起, 技術成熟, 運行經驗豐富, 能夠滿足近期的功能要求和遠期的發展需要。整個設計遵照國際90 年代IEC1000 系列標準, 滿足ISO9001 國際標準。

(1) 整個系統分為5 個采集控制站, 計有4 號機組監控、5 號機組監控、35 kV 出線監控、同期控制、01/ 1~3 號機/ 6 kV 監控。兩個操作員工作站。

(2) 通過計算機對勵磁調節器( KFD) 、發電機有功進行遙調。在4、5 號機控制屏上設有手操有功調節和KFD 無功調節及與汽機聯系指揮信號。

(3) 不含同期點的出線, 原控制回路取消, 采用計算機控制。含有同期點的出線, 應用成熟的計算機同期裝置, 采用計算機控制。

(4) 事故音響, 預告信號原回路取消, 功能由計算機系統實現。

(5) 廠用電BZT功能由計算機實現, 對4、5號機強行勵磁及主變風扇啟動控制均由計算機來進行判別控制。

2.2 系統結構

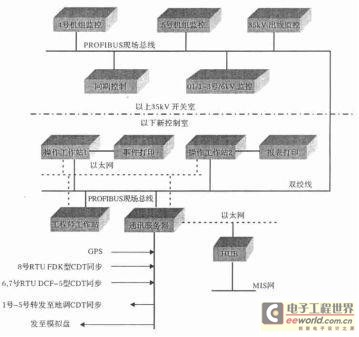

系統的網絡結構系統配置如圖2 所示。

圖2 系統配置框圖

2.3 系統管理層

操作員工作站、工程師工作站和通訊服務器組成智能分布式系統結構的管理層。

管理層通過PROFIBUS 網絡與5 個PCC 采集控制單元相連, 各工作站和服務器分別相當于PROFIBUS 網上的一個獨立的結點。

管理層采用多機及雙網絡方式運行, 各工作站及通訊服務器之間還組成一個小的局域以太網,實現數據的傳輸與共享, 互為備用, 提高了系統的可靠性; 軟件平臺采用32 位多任務、多進程設計, 可支持Windows95/ 98/ NT操作系統軟件, 配有多種應用軟件接口, 并支持OEM開發, 為用戶提供了二次開發平臺; 硬件平臺可采用小型機、微型機或工作站等設備。

通訊服務器完成與地調、模擬盤、GPS 天文時鐘接收裝置以及電廠已有的幾臺RTU 設備的通信;還通過HUB 與該廠的MIS 網相連, 實時監控系統與管理信息系統結合在一起, 實現了實時信息的管理。

若用戶具備與Internet 連接的條件, 管理層還可以提供PVI 瀏覽器方案, 實現遠方讀取數據。

評論