基于LabVIEW的無線自動測控系統設計與實現

摘要:針對彈藥爆炸現場爆壓測量難的問題,采用LabVIEW為工具設計了一套無線自動測控系統,主要由傳感器網絡節點、無線中繼站AP和上位機三部分組成。測控系統以LabVIEW為主控軟件,利用圖形化編程語言和模塊化設計實現了對無線傳感器網絡節點的控制、實驗數據的讀取、存儲和分析。通過系統驗證和測試表明,該系統具有數據采集、無線傳輸和遠程控制的能力,完全能夠勝任惡劣環境下爆炸現場爆壓測量的重任。

本文引用地址:http://www.j9360.com/article/201610/309043.htm在彈藥的設計過程中需要知道彈藥爆炸時的相關數據參數,而傳統儀器設備卻很難滿足這些科學實驗的需求,特別是對人類無法生存的惡劣實驗現場,實驗數據的獲取就更加困難,開發新的儀器設備不僅存在開發周期長和測試效率低的問題,還大大增加了測試成本。美國國家儀器有限公司NI提出的虛擬儀器技術很好地解決了以上問題,推出的圖形化編程語言LabVIEW提供了很多外觀與傳統儀器類似的控件,采用數據流編程圖形化方式非常容易實現程序界面設計、編寫代碼和功能實現,被廣泛應用于航空、汽車、通信和過程控制等領域。利用LabVIEW設計的無線測控系統實現了對爆炸現場爆壓測量,解決了開發成本高、測試效率低和系統開發時間長等幾個關鍵問題,同時系統還具備數據采集、遠程控制和數據分析等功能。

1 系統總體結構設計

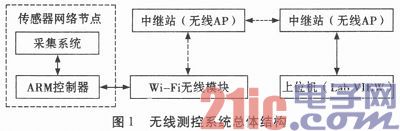

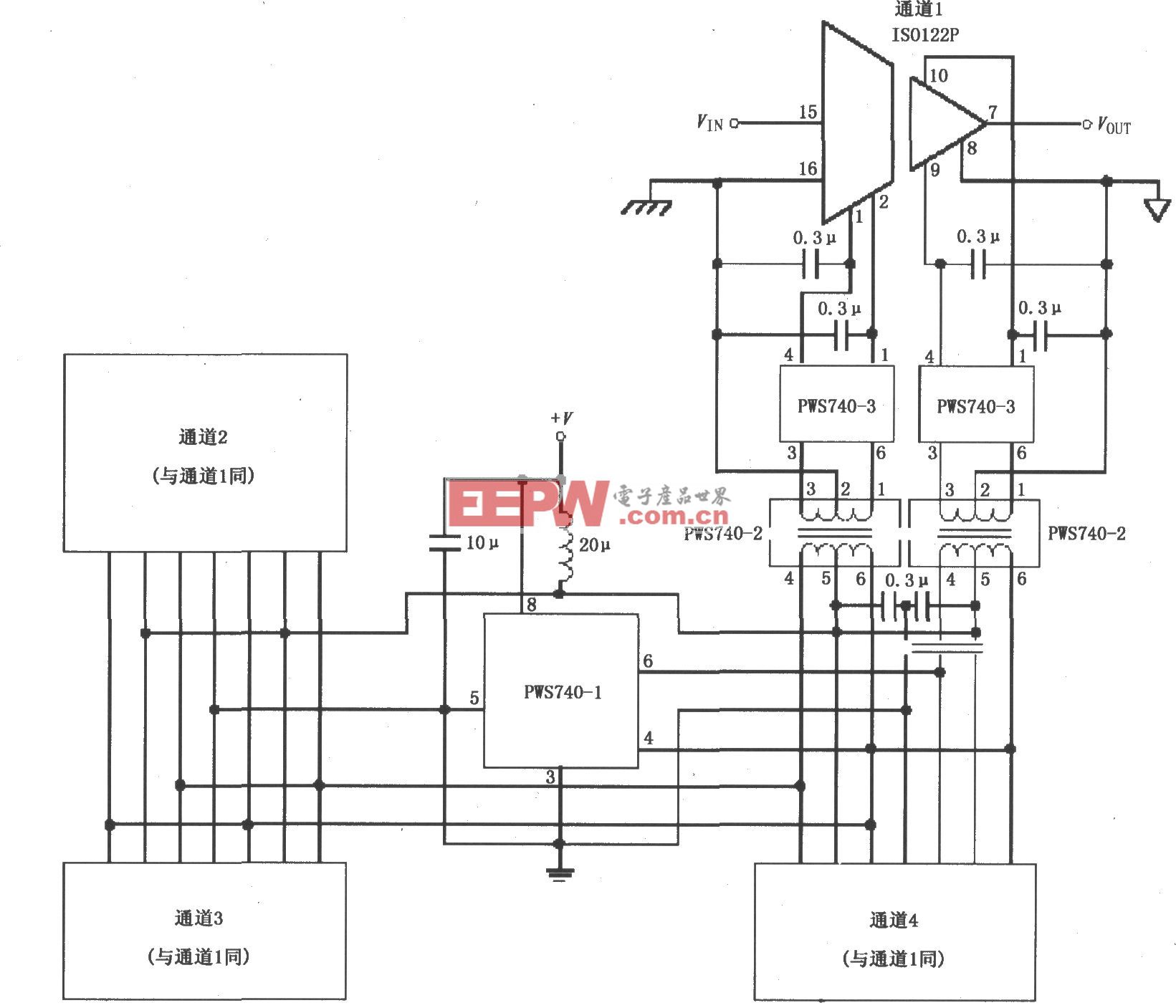

基于LabVIEW的無線測控系統主要由傳感器網絡節點、無線中繼站和上位機三部分組成,總體結構圖如圖1所示。系統傳感器網絡節點主要完成數據的采集和存儲,并將采集的數據導入ARM處理器,由ARM處理器控制將數據由無線Wi—Fi無線模塊發送給中繼站。為了保證本測控系統適應無線遠距離傳輸,選用無線AP作為中繼站保證數據的正確可靠的遠距離傳輸。在接收端中繼將接收到的數據通過無線網口傳回上位機,上位機由基于LabVIEW的測控軟件對數據進行讀取、處理、顯示、存儲和分析等相關操作。

無線測控系統在工作時首先在上位機LabVIEW軟件的控制下進行自檢,待自檢完成后,通過LabVIEW軟件對傳感器網絡節點中的采集系統進行相關參數設置,然后讓傳感器網絡節點處于待觸發狀態。當彈藥爆炸時就會觸發傳感器網絡節點使得采集系統自動把相關信號采集并存儲下來。當傳感器網絡節點收到上位機發出的讀數命令時,傳感器網絡節點中的ARM處理器會把采集系統中存儲的數據讀出并發給Wi—Fi無線模塊,由其把數據通過中繼站傳回上位機。最后裝在上位機上的LabVIEW軟件完成數據的讀取、合并和存儲,并能根據需要對讀回的數據作濾波和頻譜分析等相關的信號處理工作。

2 系統硬件結構設計

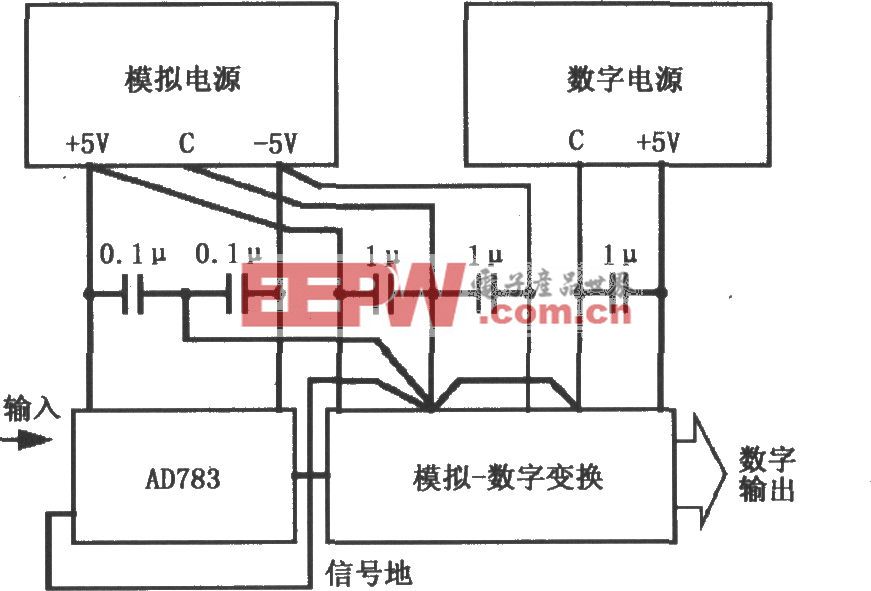

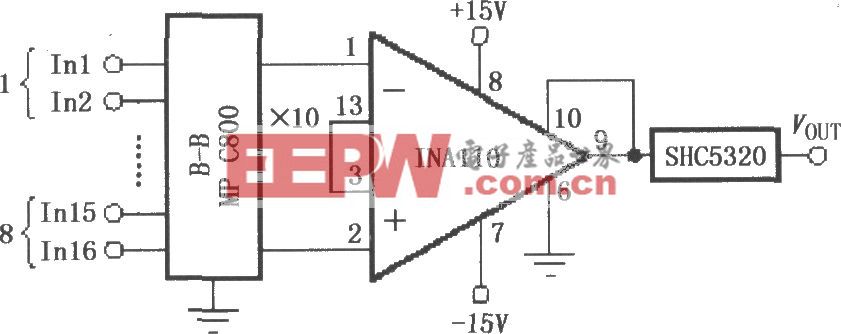

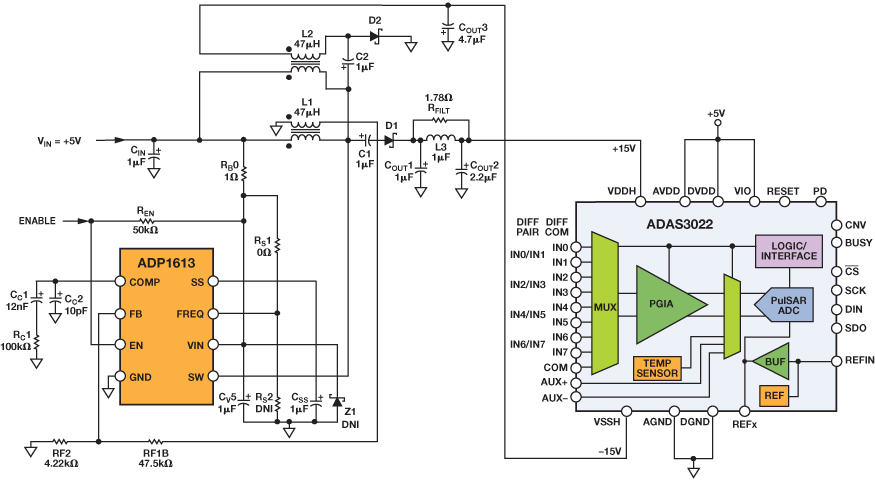

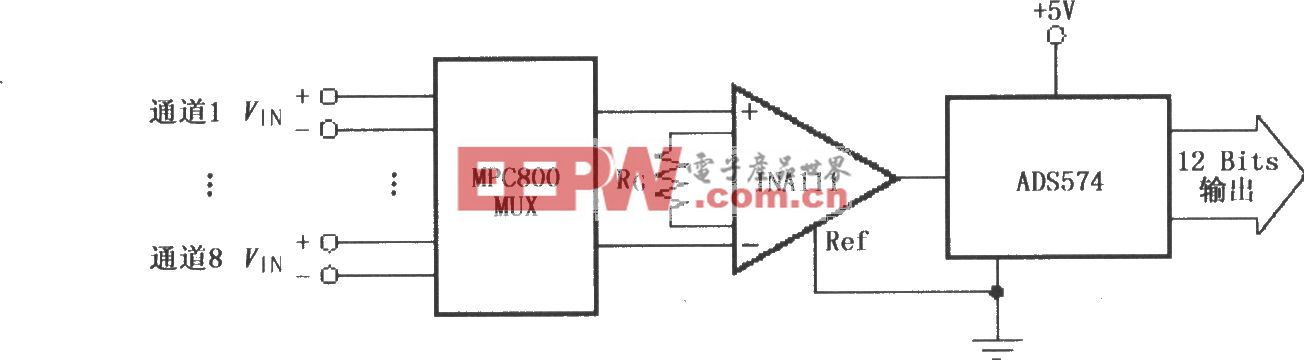

基于LabVIEW的無線測控系統硬件部分主要由傳感器、AD轉換器、FPGA、ARM系統、Wi—Fi無線模塊、存儲器FLASH、USB控制器FT245等組成,硬件總體結構圖如圖2所示。

A/D變換器作為模數轉換的關鍵器件在測控系統中的地位是不容忽視的,測控系統選用AD公司的AD7492作為模數轉換芯片,AD7492分辨率為12 bit,在2.7 V~5.25 V的電壓下工作,最高采樣速率可達到3 MB/s,可以處理高達10 MHz的寬頻信號。在傳感器節點的硬件當中FLASH存儲器也顯得尤為重要,因為所有的實驗數據都需要存儲到FLASH中,一方面數據要準確地存入且不能丟失,另一方面存儲的數據要能夠準確地被讀出并傳回上位機。測控系統的NandFlash芯片選用三星公司的K9K2G08U0M,容量為256 MB,電壓工作在2.7 V~3.6 V,一頁大小為2 kB,編程和擦除均為自動。

3 系統軟件設計

基于LabVIEW的無線測控系統上位機軟件主要運用NI公司的LabVIEW9.0開發完成,系統軟件主要實現以下幾點功能:1)系統參數配置,包括對傳感器的采樣頻率、采樣點數及信號調理模塊的放大倍數等;2)工作狀態檢測,即對選定的無線傳感器網絡節點客戶端通信信道進行的工作狀態檢測;3)數據通信,能對接收到的數據進行濾波和頻譜分析;4)測試過程中的數據存儲和測試結束后的數據讀取。

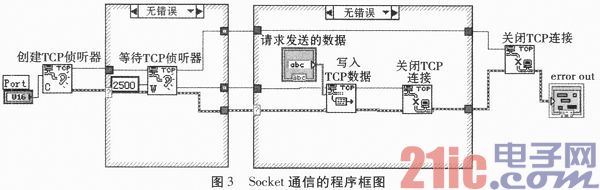

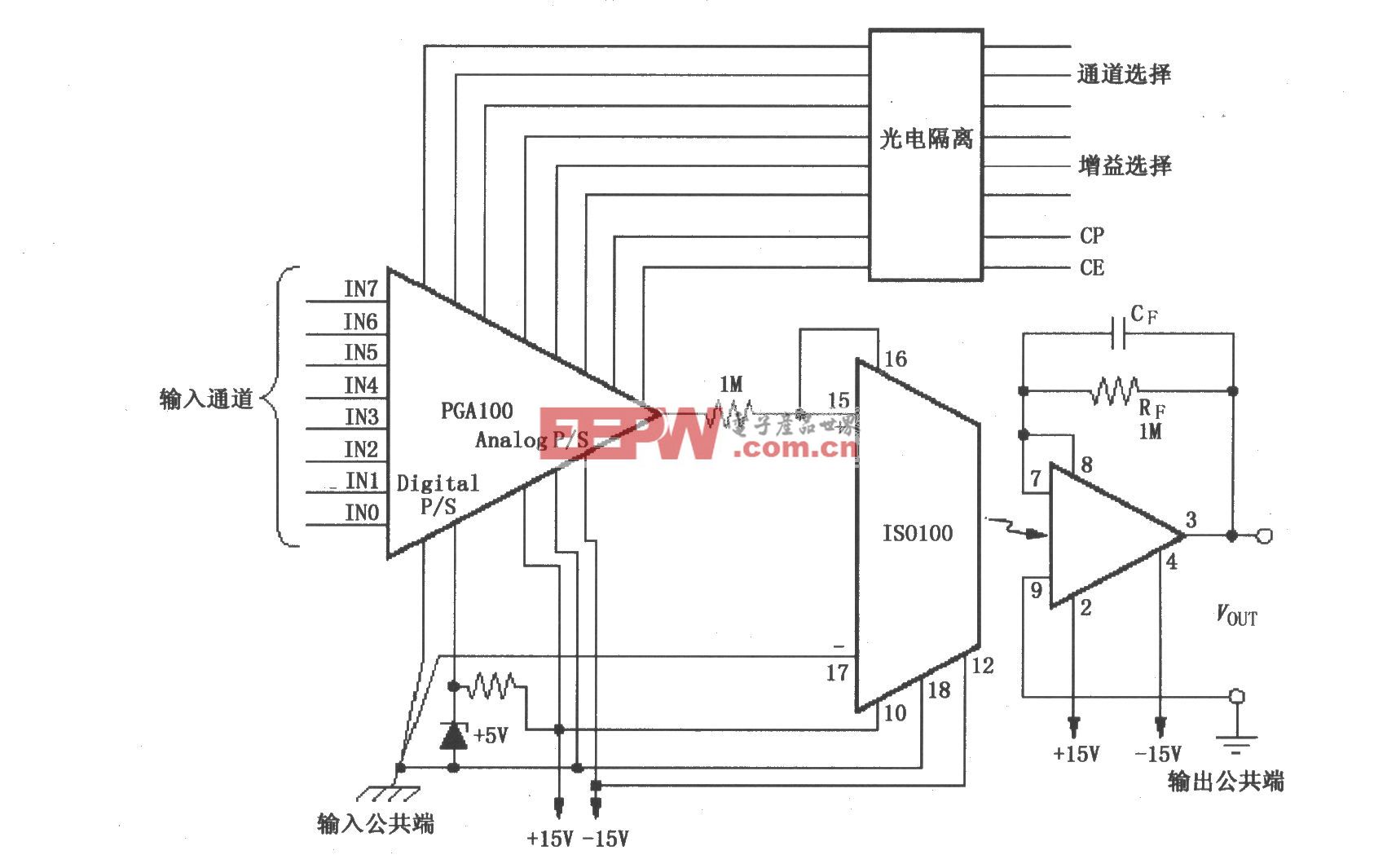

數據讀取模塊是軟件系統的主要單元,主要的功能是向下位機發送執行采集數據的命令,并讀取和回傳采集到的數據。LabVIEW的優勢在于已經為用戶提供了封裝好的TCPVI函數,使用時只需要設置服務器端TCP VI的監聽端口,客戶端TCP VI則只需要設置相應的要與服務器建立連接的地址和遠程端口即可。在LabVIEW環境下服務器Socket通信程序框圖如圖3所示。

根據Socket技術TCP通信流程包括:作為服務器端的PC機首先對指定的端口監聽并處于等待連接狀態,作為客戶端的數據采集端向服務器端被監聽的端口發出連接請求后,PC機響應,先向客戶端發出數據采集命令,再讀取客戶端反饋的表示確認握手成功的信息,并讀取文件是否為加密文件的標志位,讀取文件數據大小信息,最后讀取數據,通信完成后關閉TCP連接。

4 實驗結果及分析

數據采集模塊作為測控系統的首要環節,其正確性對整個系統功能的實現有著決定性的影響,因此首先對采集模塊的正確性進行驗證才能保證后續實驗的正確性。

4.1 系統功能驗證實驗

首先要對采集模塊的參數進行設置,參數設置的過程是:上位機發送參數設置指令,然后指令通過中繼站傳輸到下位機,下位機根據事先的程序設定將系統調整到相對應的工作模式,以1號測控裝置為例,將其采樣率設置在第三檔,即1 Mbps。

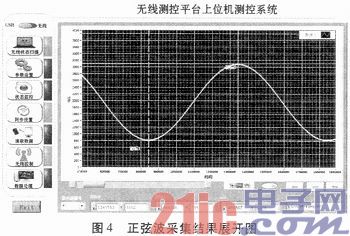

為了驗證經過無線設置后系統是否正確地進入到了相對應的工作模式,利用信號源直接產生一個頻率為1 kHz、最大值為3.1 V、最小值為0.8 V的正弦信號,將該信號直接輸入到調理電路的輸入端,待系統采集完成后,將采集結果通過無線傳輸到上位機進行顯示,上位機顯示結果如圖4所示。

4.2 測試結果與分析

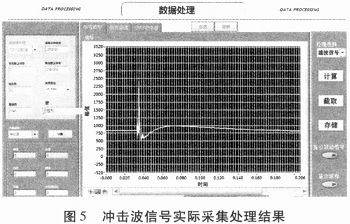

為了進一步驗證測控系統的實際工作能力,采用ICP傳感器和測控系統對模擬的炸藥爆炸現場進行了爆壓測量實驗。首先通過無線將系統相關參數設置完成,并讓系統進入待觸發狀態,等炸藥起爆的瞬間完成炸藥瞬態爆壓的測量,最后將測量結果經過無線傳回計算機。見圖5給出了模擬炸藥爆炸瞬間測到的爆壓值經過低通濾波處理后的實驗結果。

在圖5中橫坐標的單位是ns,縱坐標的單位是mV,游標1對應的正弦波最小幅值為795 mV,游標0對應的正弦波最大幅值為3 102 mV,除掉軟件操作時游標取點的誤差,這一結果和信號源設置的最大值為3.1 V、最小值為0.8 V基本吻合。游標0和游標1在橫軸上的差值可以計算得到采集到的正弦波一個周期為1 ms,這正好和信號源沒置的信號頻率為1 k吻合。從上述實驗結果可以看出,該測控系統從參數的無線設置,到數據采集模塊的數據采集,再到采集結果的無線回傳,最后到采集結果的上位機顯示都正確無誤,測試曲線能夠很好地記錄炸藥爆炸前后各個狀態的相關參數。

5 結論

從基于LabVIEW的無線測控系統總體結構出發對系統的軟硬件構成和設計思想進行了詳細介紹,并給出了測控系統中數據通信模塊程序框圖,最后通過試驗對測控系統的數據采集能力、無線傳輸控制能力和系統的實際應用能力進行了驗證。經過爆炸現場爆壓測量實驗結果表明,該測控系統完全能夠勝任惡劣環境下的數據采集、無線傳輸和控制的重任。

評論