基于STM32的光伏直流柜智能檢測系統設計

太陽能作為最具潛力的可再生能源,因其儲量的無限性、存在的普遍性、利用的清潔性以及實用的經濟性,越來越被人們所青睞。大力發展光伏產業、積極開發太陽能,在全球范圍得到了空前重視,已成為各國可持續發展戰略的重要組成部分。直流配電柜作為光伏電站的重要組成部分,其運行穩定、電氣量信息檢測準確可靠,是整個系統工作可靠的基礎和保障。

本文引用地址:http://www.j9360.com/article/201610/308700.htm本文通過分析直流母線正負極和支路絕緣檢測原理,利用STM32控制芯片的特點,設計了一種智能檢測系統,結合相應的控制策略,實現直流配電柜電氣量信息的實時準確采集,保證系統可靠運行。

1 直流母線正負極和支路絕緣檢測原理

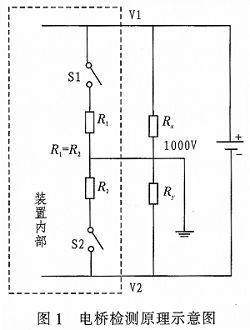

1.1 直流母線正負極絕緣檢測原理

直流母線的檢測方法常用的有平衡電橋法和不平衡電橋法兩種,平衡電橋法屬于靜態測量,即測量正負母線對地的靜態直流電壓,母線對地電容的大小不影響測量精度,但其只能監測非對稱性直流接地故障,在正、負極絕緣電阻均等下降或其值相接近時,裝置不能反應。不平衡電橋檢測對于任何接地方式均能準確檢測,但在測量過程中,需要正負母線分別對地投電阻,因此母線對地電壓是變化的,檢測速度慢;同時受母線對地電容的影響。

基于以上測量方法各自的優缺點,系統設計母線正負極檢測采用采用平衡電橋與不平衡電橋相結合的方案,其具體工作原理如下:

1)當設備工作在平衡狀態時,S1、S2合上,記錄下此時的正母線對地電壓、負母線對地電壓,以及各支路的對地漏電流值。如果此時有一點接地發生,此時的V1≠V2,根據兩者電壓差與漏電流就可計算出接地電阻阻值。

2)當發生正負極同時接地時,所述1)方法不能準確測出接地電阻,而需要使用不平衡方法檢測母線對地絕緣。當設備處于自動檢測方式時,首先采用平衡電橋S1、S2合上,當接地的正負母線的對地電阻不相等,或不同時相等,則會造成正母線對地及負母線對地的電壓偏差,當此偏差超過設定值時,設備將啟動一次不平衡檢測,即將S1、S2分別合上一次,記錄S1合上時的正負母線對地電壓及支路漏電流;S2合上時正負母線對地電壓及支路漏電流;根據母線對地的4個電壓值,即可計算出正負母線的對地電阻,具體計算過程如下:

在一個不平衡檢測周期內,S1閉合S2斷開,測得V1、V2,得如下方程(1):

將方程(1)、(2)聯立就可直接求得正負母線接地電阻Rx、Ry。

若直流系統有兩段母線并列運行,則需要將電橋改為分別投入兩段母線,這樣在同一時刻,兩段母線上只有一段的平衡電阻,另一段沒有,采集數據根據投入的電橋在哪一段上就記錄哪一段的辦法。這樣,系統兩段母線是否并列運行就不會影響到對絕緣的監測,不會降低直流系統對地絕緣電阻,從而實現了自動滿足直流系統運行方式變化徑的要求。

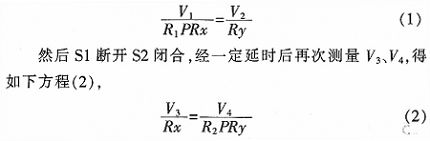

1.2 支路絕緣檢測原理

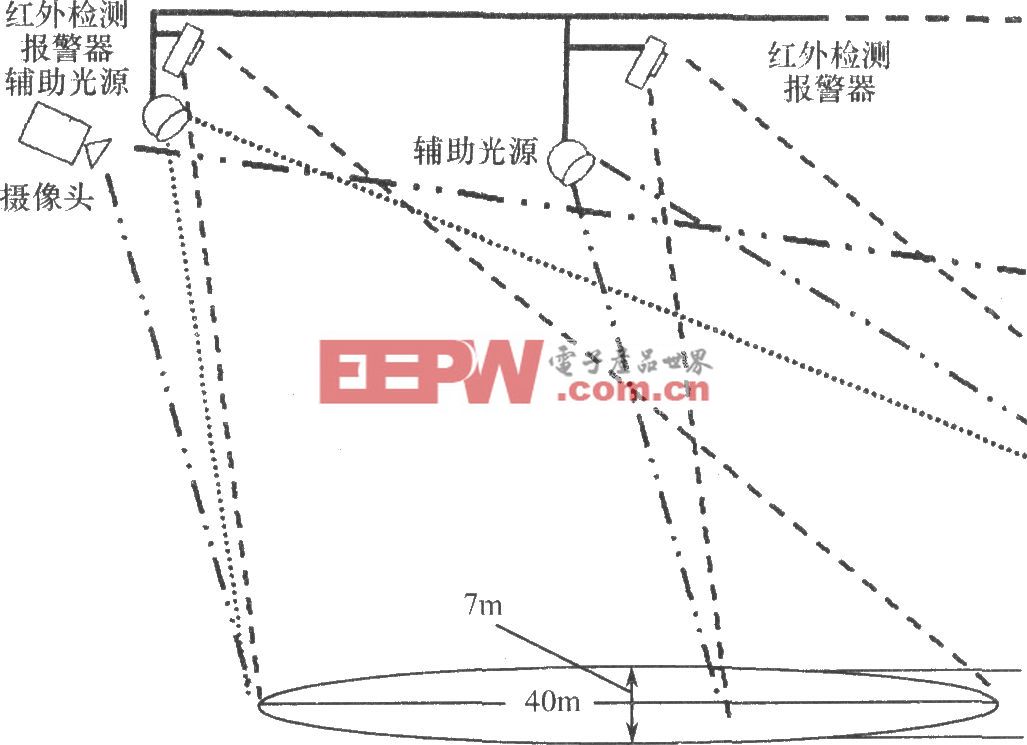

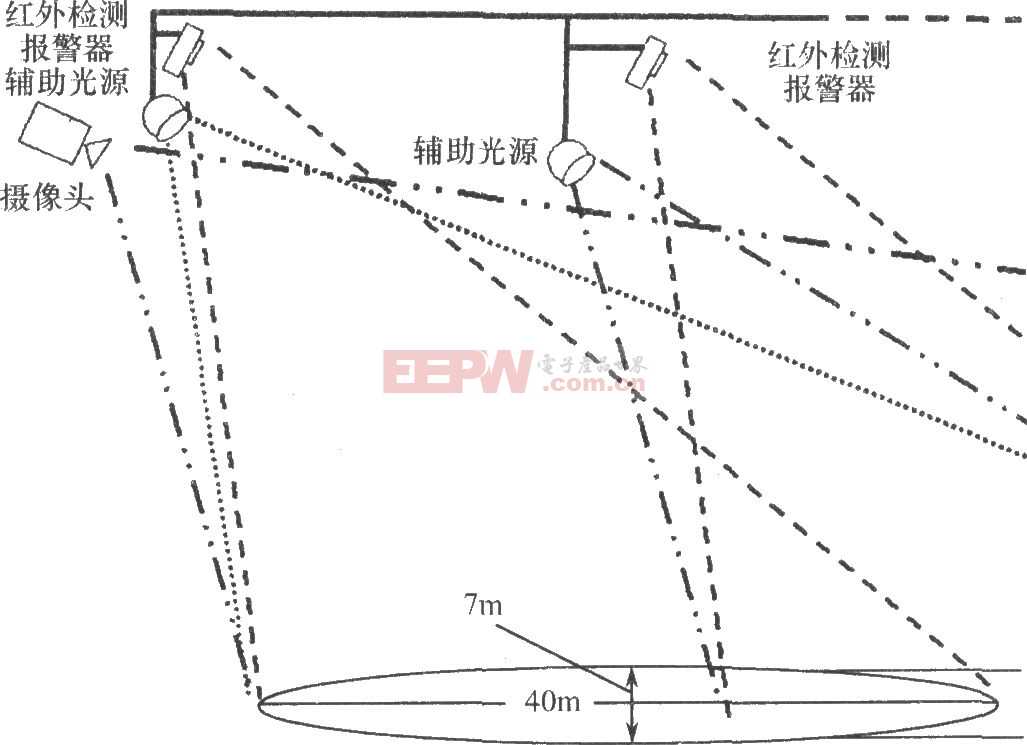

對于支路絕緣電阻的檢測,設計選用漏電流檢測法,其具體的實現原理如下圖2所示,圖中HL1、HL2、HL3分別表示接在三個支路上的霍爾電流傳感器,每條支路的正負兩根

供電線纜都穿過該支路的霍爾電流傳感器的原邊檢測孔,負載電流在兩根電纜中大小相等,方向相反,在對應霍爾電流傳感器中引起的電流效應為零。當其中一路出現短路時,如2號支路正極對地短路,則從直流母線正極經接地電阻到地,再經過地和負極之間的固有電阻,形成電流Id,該電流的正極到地這段,只經過2號支路的正極供電線纜。而Id從地到直流系統負極則經過每一個從下向上方向流過的每一個支路的霍爾傳感器,若有N條支路,則流過每條支路的電流為Id/N,因而2號支路檢測的電流為(N-1/N)*Id。根據2號支路傳感器采集的電流值和支路數,可以求出Id的大小。根據測量母線電壓V1、V2和Id就可以求得接地電阻Rd。根據霍爾傳感器輸出電壓的正負可以判斷線纜的極性。

在判斷出接地故障所在支路后,選擇合適的鉗流表,同時卡住故障支路的正負兩條供電線纜,緩慢向負載端滑動,在接地故障點前可以檢測到一個故障電流,而一旦越過故障點,儀表的度數就會立刻下降到允許的漏電流之下,以此可判斷故障點所在位置。

2 檢測系統硬件設計

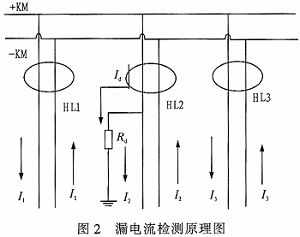

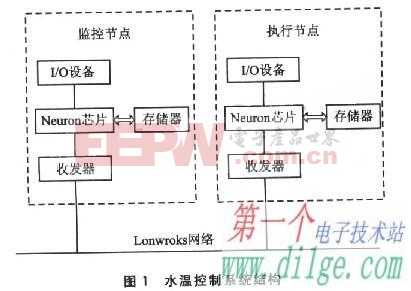

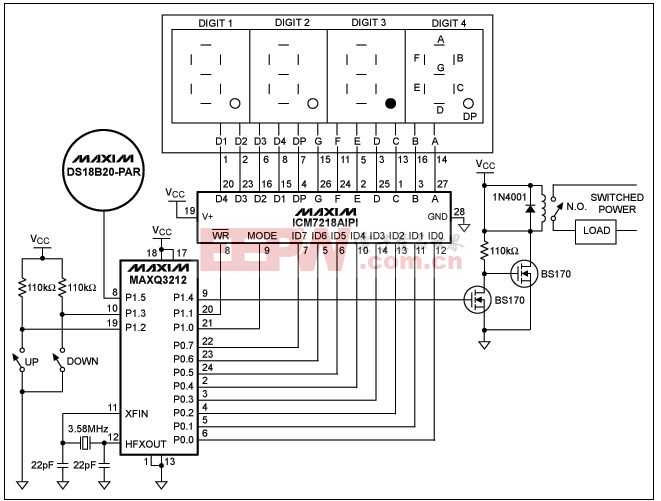

檢測系統的整體框圖如圖3所示,系統以STM32F103V8T6和CS45480為核心,完成電流電壓采集、開關量采樣、RS485通信、功率計算、電量計量、故障信息記錄、人機交互、故障顯示等功能。

2.1 主控芯片STM32F103V8T6和CS5480的簡介

系統設計選擇的STM32F103V8T6主控芯片,是一款增強型,基于ARM核心的帶閃存、USB、CAN的微控制器,具有7個定時器、2個ADC、9個通信接口,內嵌使用外部32 kHz晶振的振蕩器,還包含標準和先進的通信接口;多達2個IIC和SPI、3個USART、1個USB和1個CAN,具有多達80個快速I/O口。

電壓電流采集芯片選用CS5480芯片,其具有以下特性:

1)出色的模擬性能,超低的噪聲水平和高信噪比;

2)在4 000:1的動態范圍內測得的電能計量精度為0.1%;

3)在1 000:1的動態范圍內測得的電流有效值計量精度為0.1%;

4)3個獨立的24位、4階Delta—Sigma調制器進行電壓和電流測量;

5)UART/SPI串行接口;

6)片上測量/計算:有功、無功和視在功率;有效值電壓和電流;功率因數和線路頻率;瞬時電壓、電流和功率。

由于CS5480測量芯片具有較高的精確度,可以滿足電流電壓采集精度的要求。將輸入至采集板的多路電流和電壓信號經過調理,將其輸入值調節至250 mV以內,經過模擬通道選擇開關輸入至兩個采集通道進行采集,同時還可以對每路輸入的功率進行計算。經SPI通信接口,將電壓、電流、功率傳遞給主控芯片。

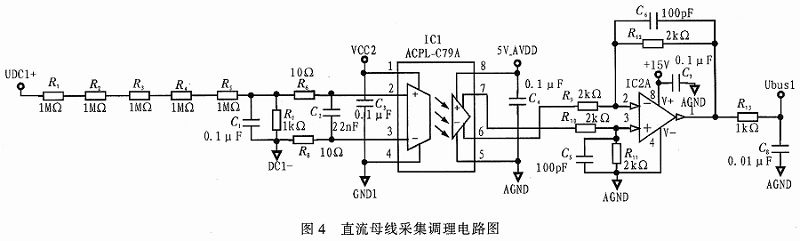

2.2 直流母線采集調理電路設計

系統設計可同時滿足兩條直流母線電壓的采集,由于母線之間相互隔離,同時還要對弱電側滿足3.5 kV以上的隔離電壓,因此選用隔離運放對其進行隔離調理,具體調理電路如下:

如上圖所示,將直流母線電壓按照1 000:1.64的比例進行降壓,同時搭建截至頻率為1.6 kHz的一階低通濾波器濾除干擾,經隔離運放隔離后的電壓在經過差分比例電路將電壓值縮小為十分之一,這樣構建后的電路直接將直流母線1 000 V的電壓降至0.164 V,低于測量芯片250 mV的測量范圍。

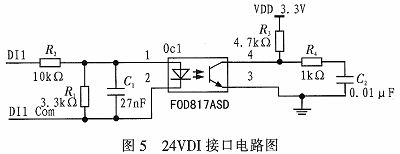

2.3 24 V開關量輸入調理與采集電路設計

24 V DI接口設計采用光耦隔離方案,輸入的開關量首先過分壓和一階低通濾波器,這樣既可以設定24 V輸入電壓的門檻,而且消除了因抖動引起的誤動作,保證了電路設計的可靠性,調理輸出的信號經過濾波后直接接到主芯片STM32F103V8T6的I/O管腳上,具體如圖5所示。

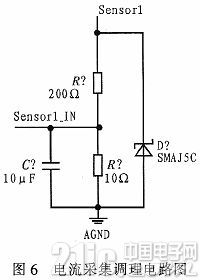

2.4 電流采集調理電路設計

電流的采集分為進出配電柜電流采集和支路漏電流檢測兩種,其中支路漏電流檢測選擇數字式的漏電流傳感器,其采集的數據通過RS485總線發送給主控芯片,在此不再累述。進出配電柜電流采集選用二次側輸出4mA-20mA的霍爾電流互感器,為保證輸入測量芯片CS5480的電壓范圍在0-250mV之間,設計采用20:1電阻分壓的方式,分壓后的信號并聯10uF電容,組成截止頻率為1.6kHz的一階低通濾波器,傳感器的信號輸出端并聯穩壓二極管,防止傳感器損壞輸出信號超出測量芯片的范圍,對測量芯片造成損壞。具體電路如圖6所示。

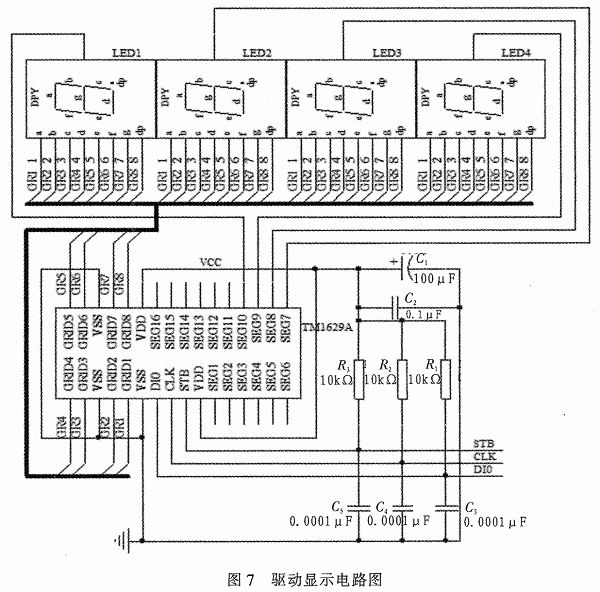

2.5 驅動顯示電路設計

系統設計顯示驅動電路選用內部集成有MCU數字接口、數據鎖存器的LED驅動控制專用電路芯片TM1629A,具體的設計電路如圖7所示。

3 檢測系統軟件設計

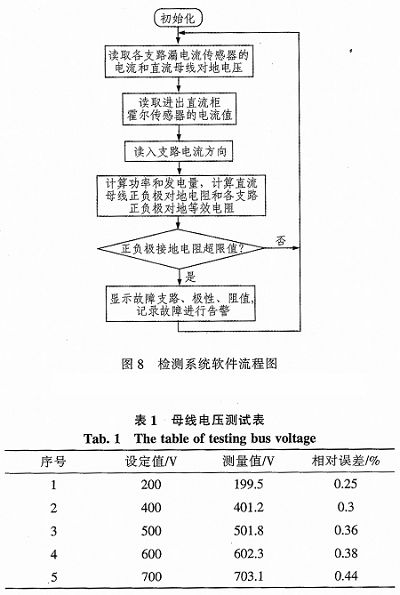

檢測系統設計的軟件應包含以下功能:1)分別讀取各支路漏電流傳感器的電流和直流母線對地電壓,由此計算各支路對地等效電阻,并判斷故障支路;2)讀取進出直流柜霍爾傳感器的電流值,計算功率和發電量;3)讀入支路電流方向;4)進行接地指示、支路絕緣電阻顯示和故障存儲。檢測系統軟件框圖如圖8所示。

4 試驗及驗證

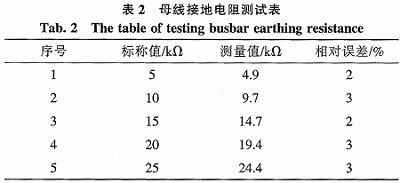

選用KS833系列直流標準源1臺,其輸出直流電壓精度可達0.05%,直流電壓輸出范圍為0—750VDC;選擇1%精度水泥電阻和直流配電柜1臺,搭建實驗測試平臺,測試結果如下表1、2所示。

由測試表1、2數據可以看出母線電壓的測量誤差低于0.5%,母線接地電阻測試誤差低于5%,設計符合指標要求,滿足實際測量需要。

5 結束語

本文結合平衡電橋和不平衡電橋法特點,提出了母線正負極和支路絕緣檢測原理,基于STM32設計了光伏直流柜智能檢測系統。實驗表明,該系統可以實時準確的測量直流柜的電壓、電流,并計算發電量、功率以及接地絕緣狀況,測量精確、誤差低,可以為光伏監控系統提供可靠的電氣量信息。目前,該智能檢測系統已經應用于多個光伏電站,具有誤差小、實時性好、穩定性強、可靠性高等優點,為電站監控和故障處理提供了科學依據。

- STM32單片機中文官網

- STM32單片機官方開發工具

- STM32單片機參考設計

評論