基于GPRS及CAN總線的遠程電機群控制

引言

本文引用地址:http://www.j9360.com/article/201610/307359.htm電機在各個領域中的應用已經相當廣泛,并且正向網絡化、智能化的方向發展。在復雜控制系統中,往往需要多臺電機同時進行工作,如油田電機、礦山平臺、工業切割、電梯控制、農業加工等。而電機往往安裝分散且工作于復雜的工作環境中,因此,遠程控制不但有利于提高工作效率,改善工作環境,而且還可以大大提高安全系數。在許多調速過程中,由于過程的龐雜性(如電機數量眾多、傳動要求高、時序復雜、地域分布分散等)使得控制設備變得龐大,對由大量電機組成的電機群傳動調速系統進行網絡一體化管理及控制顯得尤為重要。

傳統的電機控制一般采用控制器與電機驅動器一對一的控制模式,存在抗干擾能力差、可靠性低、控制線路復雜、可維護性差等缺點。近年來多電機群控技術和方法的研究多種多樣,多電機群控系統改進側重點。一般為優化控制方法和基于現場總線或遠程網絡控制等。結合油田的生產實際,張詠軍設計出了一套抽油機電機群控系統,采用分布式結構,通過無線傳輸實現電機遠程群控系統,用于檢測、保護和控制電機,以提高電機系統的可靠性和工作效率。中國計量科學研究院在2006年針對電機群控系統提出了一種基于3層網絡的控制方法,從上到下分別為信息層、控制層和設備層。應慧娟等在此基礎上研究了基于三層網絡的制粉廠生產線電機群控系統,實現了設備網上多臺電機的遠程監控。

目前,多電機群控技術仍然存在許多的問題和不足,比如,通信的可靠性與準確性低、缺少電機工作環境參數的采集等。本文研究的基于GPRS及CAN總線的電機群控制系統,是將微控制器技術、CAN總線技術應用于電機群的通信控制中,同時結合GPRS遠程收發設備和計算機技術構成遠程電機群的控制系統,以此來實現現場和遠程監控。CAN總線具有很高的安全性,當某個節點嚴重錯誤時,能夠自動脫離總線,能夠有效地提高通信的可靠性與準確性;GPRS收發設備可以使任意具備發送短信功能的手機和其他GPRS收發設備隨時隨地對電機群的運行狀態進行監測和遠程控制,具有很高的靈活性和便捷性,在保證了遠程通信功能的同時提高了可靠性和穩定性。

1 總體方案設計

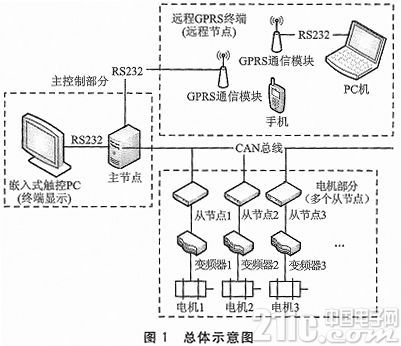

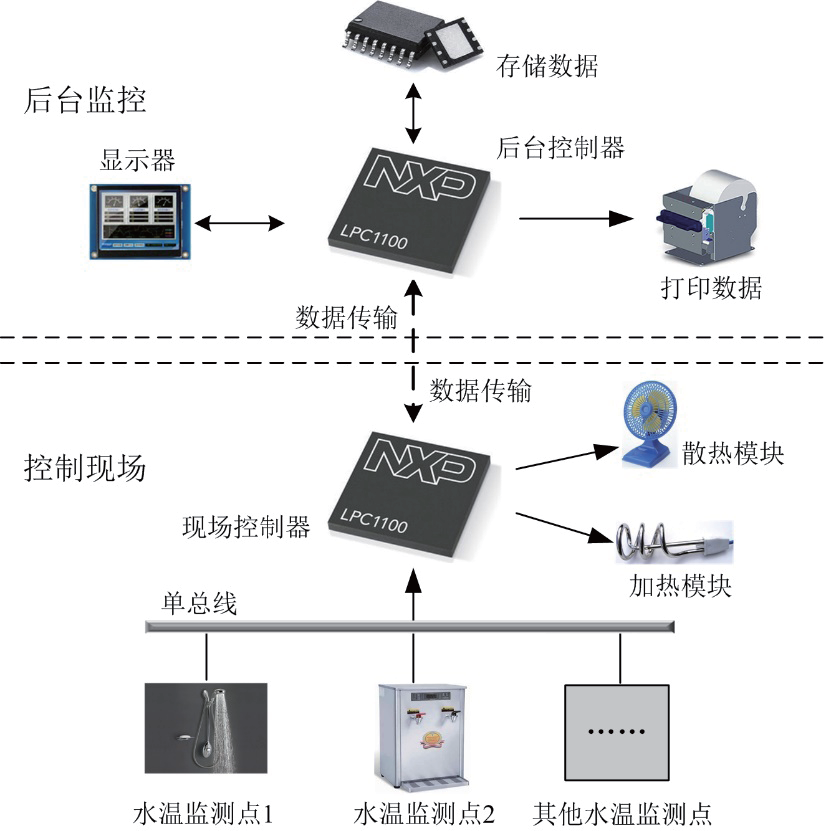

參照中國計量科學研究院提出的三層網絡控制方法,本系統的信息層采用GPRS無線通信,控制層使用CAN總線通信,設備層使用RS485通信。考慮到可靠性以及可拓展性,本系統采用一點對多點的通信方式,以主控制節點作為主監控,定時巡檢多個從控制節點,接收從控制節點發送的電機信息數據,并進行存儲。通過這些數據信息,工作人員可以及時進行判斷并作相應的處理,通過主控制節點發送控制命令給從控制節點,由從控制節點完成對電機的直接控制。系統結構設置為分布式控制,即一個主控制節點,多個從控制節點。當任何一個從控制節點發生故障時,其他從控制節點不受影響,主控制節點與從控制節點之間進行實時的雙向數據傳輸。

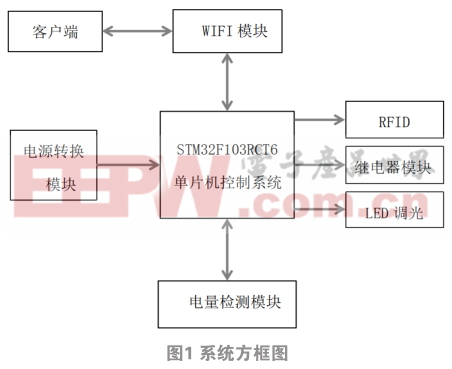

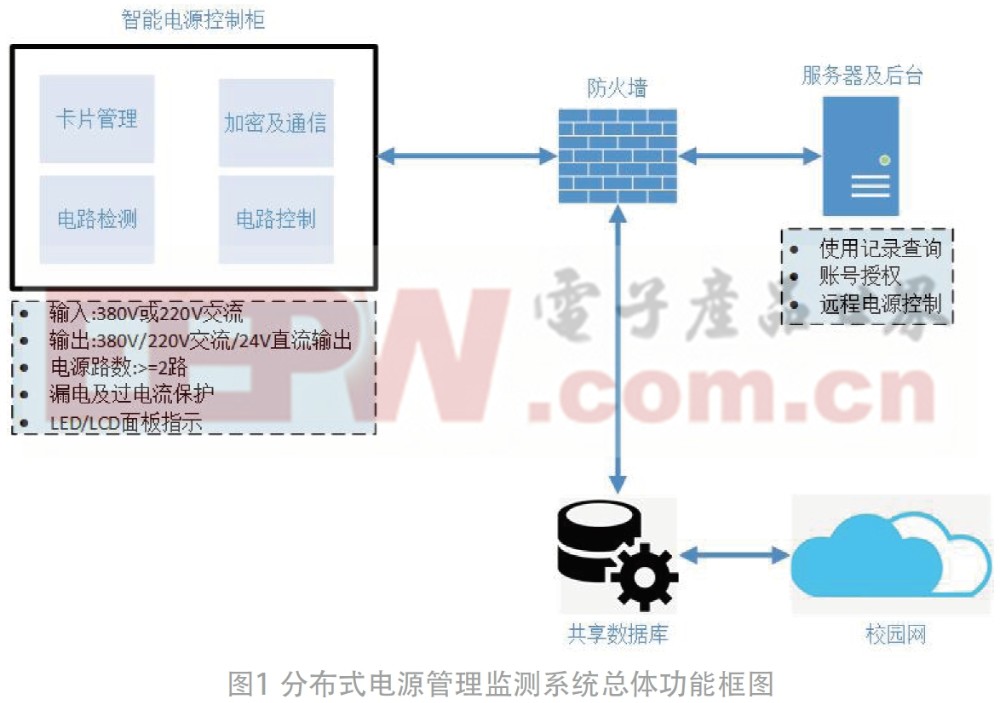

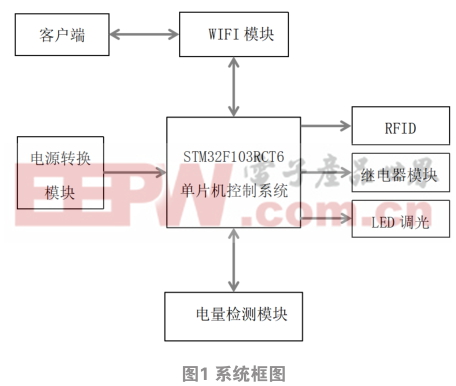

該系統采用模塊化設計,主要由三部分組成,分別為主控制部分(包含嵌入式觸控PC和主節點)、電機部分(包含多個從節點)和遠程GPRS終端(遠程節點)。該系統總體效果示意如圖1所示。

2 主控制部分

主控制部分包含嵌入式觸控PC和主節點兩部分。嵌入式觸控PC為工業現場的控制終端,用來實時顯示和控制電機的運行狀態。主節點作為嵌入式觸控PC、從節點和遠程GPRS終端的連接點,接收嵌入式觸控PC和遠程GPRS終端發來的電機狀態查詢、控制指令,下發至從節點,然后將從節點發來的電機狀態信息返回至嵌入式觸控PC和遠程GPRS終端。

2.1 嵌入式觸控PC

嵌入式觸控PC型號為藍海微芯LJD—eWin7000,這是一款基于WinCE操作系統下的控制平臺,它擁有32位ARM920T高速處理器內核,主要用于系統平臺上的人機界面。使用VS2 005中C#語言作為開發工具,包含監控界面(是這個電機群控系統的控制終端),可以實時顯示電機轉速及溫濕度、記錄報警狀態、設置電機轉速以及報警參數。

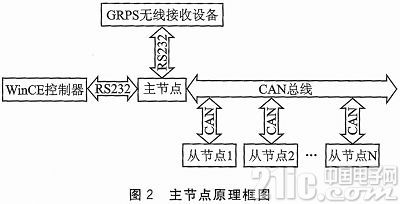

2.2 主節點

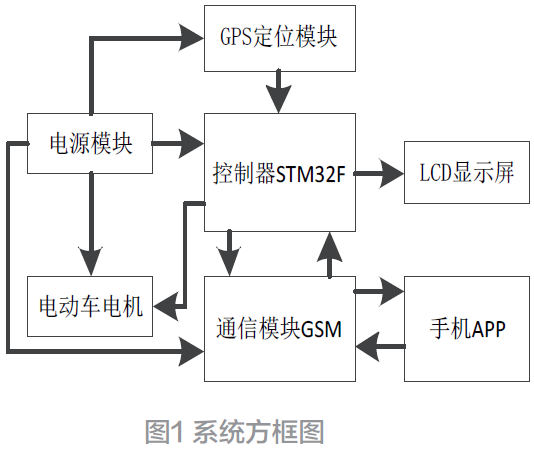

主節點原理框圖如圖2所示。一個主節點可以連接多個從節點,可以對每個從節點所連接的電機進行參數設定、啟停控制操作,與此同時可實現單臺和多臺電機的運行狀態監測、數據保存、查詢等功能,便于保存信息和自動化管理。主節點的通信模塊通過RS232通信接口連接GPRS無線通信模塊,以及嵌入式觸控PC來實現信息傳輸。GPRS無線通信模塊用來實現遠程數據發送,接收其他GPRS模塊或者具有短信發送功能手機等指令請求終端發送的查詢、控制信息,GPRS無線通信模塊將接收到的信息發送給主節點,主節點進行判斷和解析并作相應回復,最終通過GPRS無線模塊將數據信息返回至發送指令請求的設備終端。

嵌入式觸控PC作為操作員現場操作的人機交互界面,實時顯示各個電機的運行狀態,包括轉速、轉向、報警參數等信息。交互界面上包含參數設置以及控制按鈕,可以方便操作人員現場對電機狀態監測的同時有效地進行啟停與轉速控制。

2.2.1 主節點硬件設計

主節點電路的核心部件為STM32F103VET微控制器,便于數字化、智能化、網絡化等現場總線連接監控,其抗干擾能力強、精度高、工作性能穩定可靠。在原有的電機控制環節中增加STM32微控制器,同時增加了對外通信的CAN總線接口,用來實現數據的穩定傳送,上傳電機運行狀態信息的同時接收嵌入式觸控PC的控制命令。CAN總線控制器采用CTM8 251T,這是一款帶隔離的通用CAN收發器芯片,CANG引腳為隔離電源輸出地。因此電路中不再需要光耦、DC/DC隔離器等隔離器件。

2.2.2 主節點軟件設計

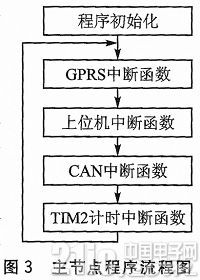

主節點通過3個對外接口來接收從節點上傳的電機信息和嵌入式觸控PC發出的控制信息,同時向嵌入式觸控PC發送狀態信息和從控制器發送詢問、控制等信息,圖3為主節點程序流程圖。

GPRS中斷函數用來發送和接收GPRS遠程命令及狀態信息;上位機中斷函數用來接收嵌入式觸控PC發出的控制命令;CAN中斷函數用來接收從板上傳的電機狀態信息以及控制命令后的響應;TIM2計時中斷函數用來集中處理GPRS、嵌入式觸控PC發出的命令,包括解析與下發對應的控制命令到目的從節點。

2.2.3 主節點應用層數據格式定義

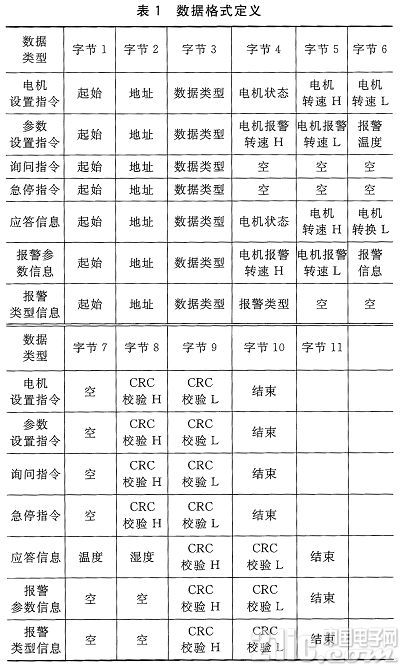

通過對系統功能分析發現,系統通信需要傳遞的變量主要有從節點地址、電機狀態、電機轉速、溫度值以及濕度值。依據功能可將數據類型分為詢問指令、電機設置指令、系統參數設置指令、急停指令、應答信息以及報警信息。以嵌入式觸控PC與主控制板之間RS 232通信為例,其通信數據格式如表1所列,主要包括起始、結束、變量數值以及CRC校驗。主節點與GPRS遠程收發模塊之間的RS 232通信、GPRS遠程收發模塊之間的短信通信以及主節點與從節點之間的CAN總線通信,其數據類型與通信協議基本相同,在此不再贅述。

3 電機部分

電機部分包含多個從節點,接下來分別從硬件和軟件兩個方面來說明從節點的設計。

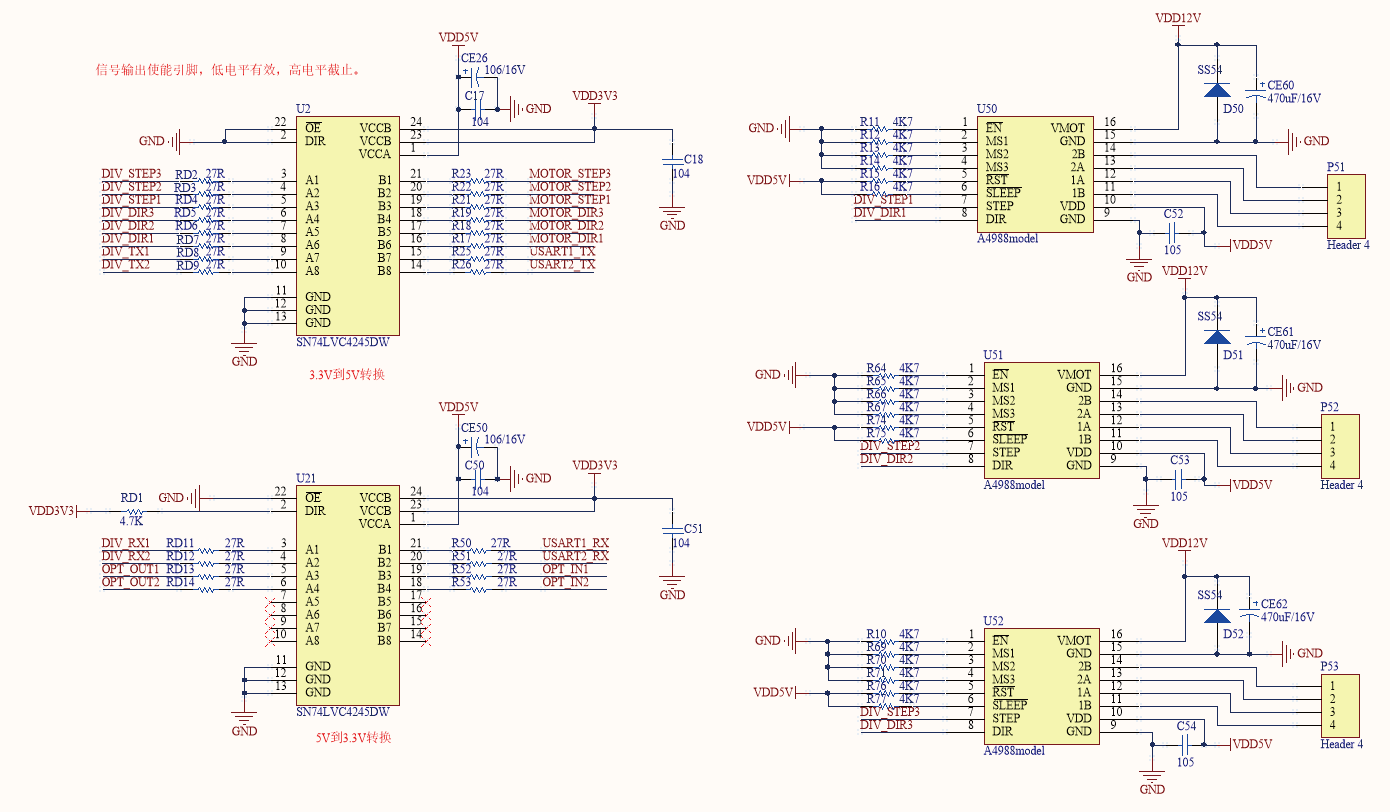

3.1 從節點硬件設計

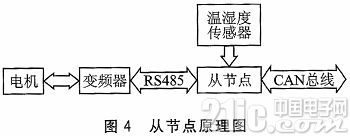

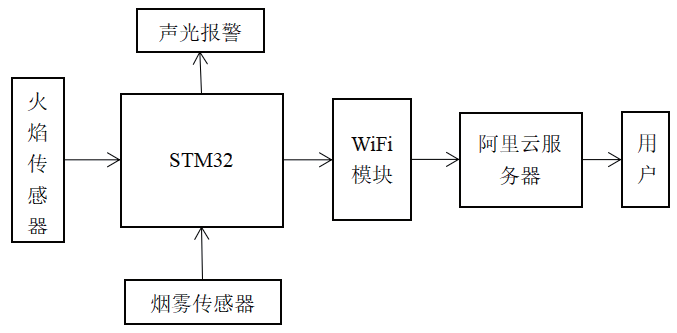

與主節點類似,從節點的微控制器同樣選用STM32F103VET6,從節點原理圖如圖4所示。溫濕度傳感器對工作現場進行溫度和濕度情況進行信息采集,其串行數據通信接口直接連接微控制器的I/O引腳。從節點通過RS485總線定時向變頻器發送電機狀態詢問指令,收到變頻器回復后將電機的運行狀態(轉向和轉速)存儲至Flash芯片。如果收到CAN總線上來自主節點的詢問請求,則返回電機狀態信息。如果收到的是主節點發送的控制命令,則將設定的轉速和轉向下發至變頻器,同時應答主節點的控制指令。

3.2 從節點軟件設計

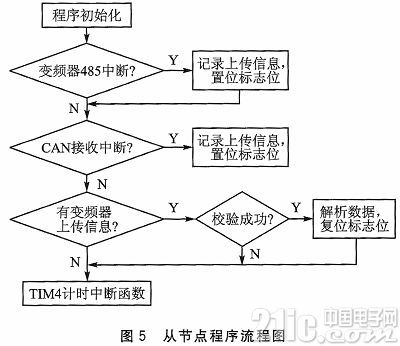

從節點通過與變頻器的通信來實現對電機轉速、轉向的控制,通過CAN總線接收主板下發的控制命令并且返回狀態信息(包括電機轉向、轉速、溫度、濕度、報警狀態),圖5為從節點程序流程圖。

4 系統調試

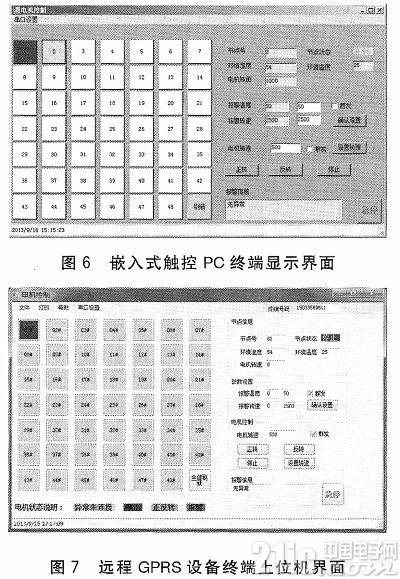

通過對兩個三相異步電機Y80L-2測試發現,本方案能夠通過現場嵌入式觸控PC終端的軟件界面、連接GPRS通信模塊的上位機和任意能夠發送短信的手機這3種途徑來實現對多電機信息(包括電機轉向、轉速、現場溫度、濕度)的采集,以及電機轉向、轉速、報警溫度、報警濕度的現場及遠程的監測和控制。圖6為嵌入式觸控PC控制終端顯示界面,圖7為遠程GPRS設備終端上位機界面。

結語

本文基于GPRS及CAN總線技術設計的遠程電機群控制系統,結合實際生產情況采用分布式結構和無線數據傳輸,實現了低成本、高效率的控制系統。無論是在電機工作的工業現場,還是工作人員的辦公室或者是任何其他地方,工作人員都可以實時獲得電機運行狀態的參數并且對其進行控制。這極大地提高了操作的便捷性、降低了控制的復雜性。

為了得到更好的控制效果,還可以加入先進的控制算法。此系統開放靈活,易于擴展和改造,可以將其廣泛地應用到實際工業場合,解決許多工業現場的相關問題,具有很高的應用價值。

評論