基于現場總線的煤粉制備分布式控制系統

1、引 言

本文引用地址:http://www.j9360.com/article/201609/303629.htm煤粉制備是水泥生產裝備中最重要的環節之一,其生產過程的任務就是將原煤安全加工成符合要求的煤粉,并將制備好的煤粉輸送到煤粉倉儲存,從而為水泥生產過程提供燃料。由于煤粉制備過程具有大慣性、純滯后和非線性等特點,并且生產工況復雜多變,無法建立精確的系統數學模型,因此采用傳統的控制策略難以獲得滿意的控制效果,而模糊控制用于煤粉制備這類無模型的復雜控制對象中,可以取得好的控制效果。同時由于煤粉制備系統中的設備地理位置分散,為了提高生產率,增加系統的可靠性,利用現場總線技術對整個生產線進行分布式控制可以取到事半功倍的作用。

2、工藝流程

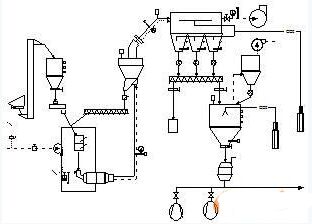

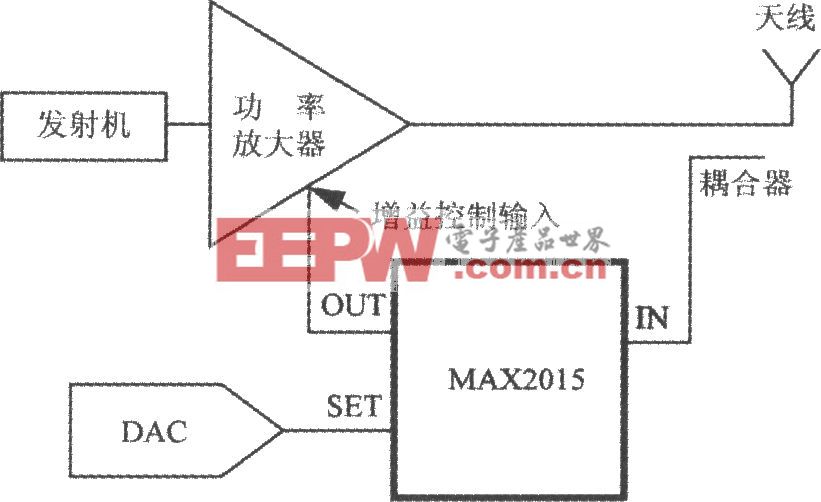

煤粉制備系統的工藝流程如圖1所示。

圖1 煤粉制備系統工藝流程圖

原煤從堆煤場經提升機提升后送入原煤倉,通過原煤倉內部的荷重傳感器計量后由圓盤喂料機送入煤磨。原煤在磨內借助熱風機送來的熱風進行烘干和粉磨,然后送入動態選粉機,不合格的粗粉送回磨頭重新粉磨,細粉進入煤粉收塵器。收塵器收下的煤粉經雙向螺旋輸送機送至帶荷重傳感器的煤粉倉中,最后經過轉子計量秤計量后送入窯頭。

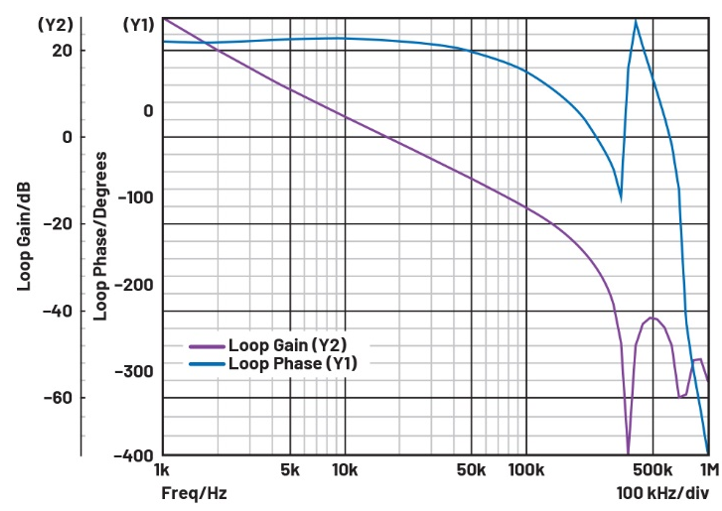

3、系統設計

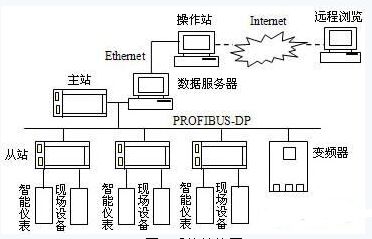

系統設計采用分層分布開放式結構,運用PROFIBUS-DP現場總線、DCS組態和PLC控制等技術,組成分散控制、集中管理的分布式控制系統,在功能上分為3級,即底層PLC控制級、中間通訊級和上層管理與遠程網絡監控級,系統結構圖如圖2所示。

圖2 系統結構圖

3.1 硬件設計

底層PLC控制級由三臺S7-300 PLC(從站)組成,主要完成對現場數據的采集、現場儀表、執行機構和變頻器的控制。PLC通過主從式網絡與中間通訊主站通訊,每個PLC都是一個獨立的控制從站,可以完成數據采集、故障診斷、設備控制等控制任務,并且在主站或傳輸線路發生故障的情況下,可以自動進入就地控制模式。

在底層PLC控制級的基礎上,設置一個通訊處理主站和一個數據服務器,采用PROFIBUS-DP現場總線連接。通訊處理主站作為主從式網絡中的主站,擁有總線控制權。數據服務器進行整個系統的數據庫管理,同時擔當現場總線與以太網(Ethernet)之間的路由器。

上層管理與遠程網絡監控級由一臺操作站計算機組成,通過Ethernet與數據服務器相連,共享數據與信息。數據服務器的信息通過Ethernet送到操作站,由操作站完成數據處理、診斷與故障報警,實時顯示工藝流程、歷史曲線圖、實時曲線圖、報警畫面等。操作站還完成網絡服務器的功能,將生產數據通過Internet進行傳輸,實現網絡化遠程瀏覽。

3.2 軟件設計

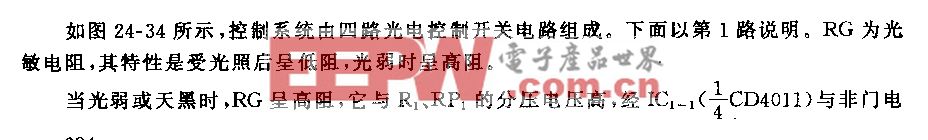

3.2.1 底層PLC控制級的軟件設計

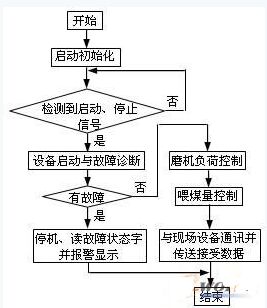

根據煤粉制備工藝流程的要求,底層PLC控制級的控制程序主體流程框圖如圖3所示。

圖3 底層PLC控制級主體程序流程圖

煤磨磨機的負荷控制是在綜合了提升機、磨音和粉料回料量等要素的基礎上,采用了模糊控制的方法來實現。其中模糊控制器的輸入變量為回料量誤差eh、磨音誤差em、功率誤差eσ,輸出變量為控制變量u。

輸入變量的模糊子集分別為:

eh為5級:{負大,負小,零,正小,正大},記為{NB,NS,ZO,PS,PB};

em為5級:{負大,負小,零,正小,正大},記為{NB,NS,ZO,PS,PB};

eσ為5級:{負大,負小,零,正小,正大},記為{NB,NS,ZO,PS,PB}。

輸出變量的模糊子集為:

u為5級:{負大,負小,零,正小,正大},記為{NB,NS,ZO,PS,PB}。

對應的隸屬函數eh、em、eσ 為梯形函數,u為高斯函數。解模糊方法采用加權平均法。

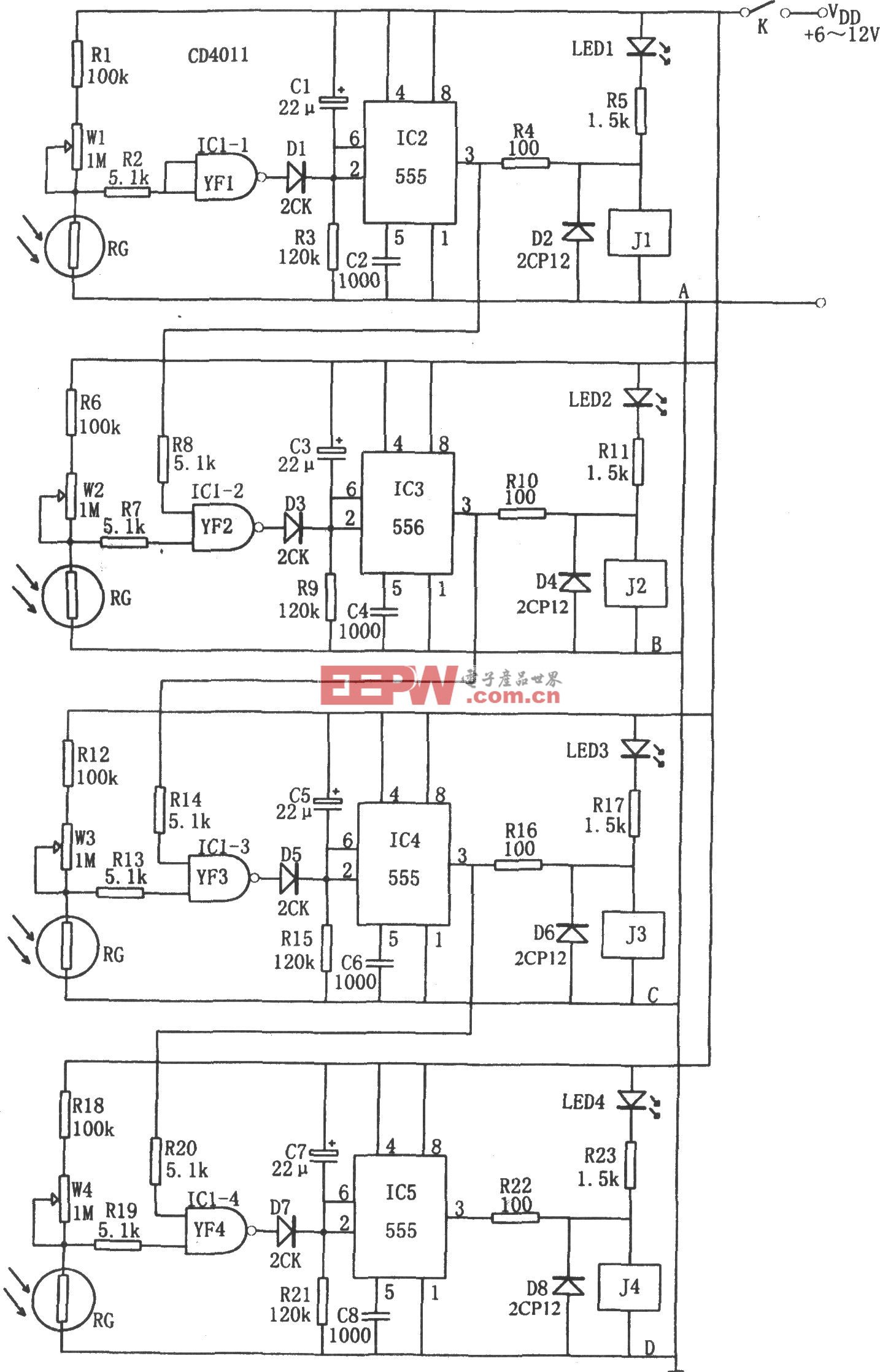

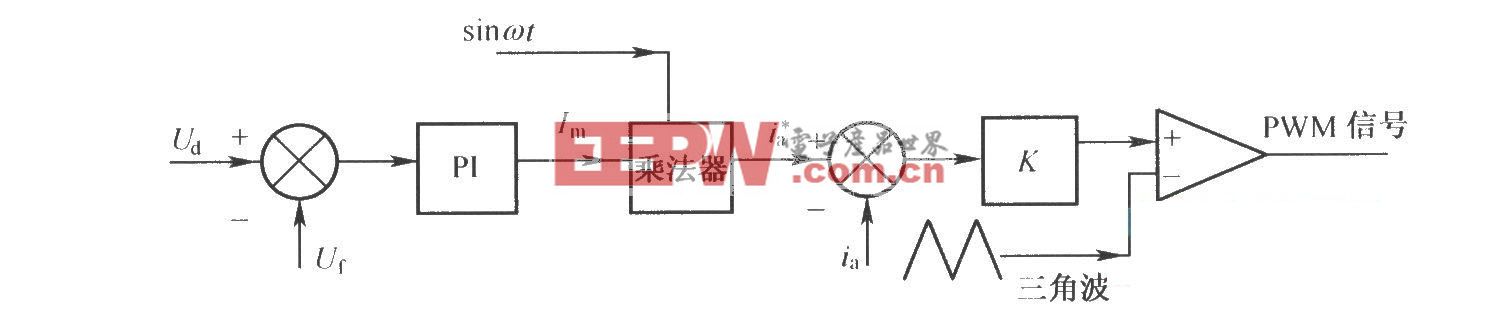

3.2.2 主站與數據服務器的軟件設計

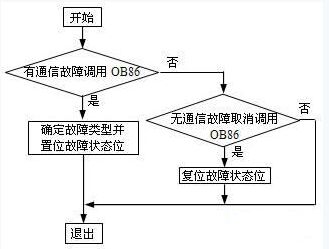

采用結構化的思想,把主站軟件分為:初始化模塊、通訊模塊和故障診斷模塊。初始化模塊主要是在PLC每次啟動時給輸入存儲區和映象區賦初值,完成對 S7-300的初始化工作。主站通過CP342-5與從站采用“周期I/O方式”通訊。故障診斷模塊的編程思想是利用S7-300中的機架故障組織塊 OB86。根據檢查該組織塊中臨時變量的值來進行故障診斷。程序流程如圖4所示。

圖4 故障診斷程序流程圖

3.2.3 操作站的軟件設計

操作站采用北京昆侖通態公司的工控組態軟件MCGS 5.1通用版開發,可實現現場信號實時顯示、控制參數調整;重要歷史數據保存、多種曲線顯示;信號報警及報表打印等。

根據工藝及設備的控制要求,編制了一系列的操作站界面,其中包括啟動界面、主工藝流程界面(圖5)、分組啟動界面(圖6)、啟動調試界面、報警界面、實時曲線界面、歷史曲線界面和事件記錄與報表界面等。

圖5 主工藝流程圖

圖6 分組啟動界面

整個系統軟件具有較強的自診斷、冗余和糾錯功能,通訊設備容錯能力強;系統擴展性好,標準化的網絡TCP/IP協議和SQL數據庫有利于系統高層互連。

評論