10MW級高壓變頻器在600MW機組給水系統中的應用

摘 要:本文針對600MW機組鍋爐給水系統,應用國產10MW級高壓超大功率變頻器代替液力耦合器機械調速,提高給水泵系統機械效率、節能降耗的經驗進行了積極探討。通過實踐證明:在既有液力耦合器調速的基礎上,通過高壓變頻器應用仍可以取得良好的節能收益。

本文引用地址:http://www.j9360.com/article/201475.htm關鍵詞:給水泵 高壓變頻 應用

一、項目現狀

1、概況

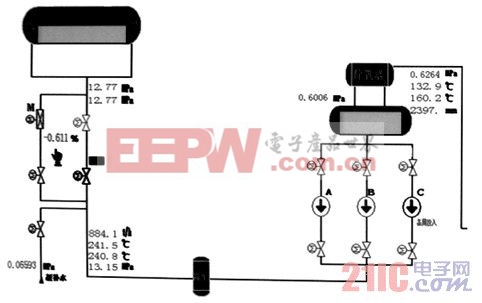

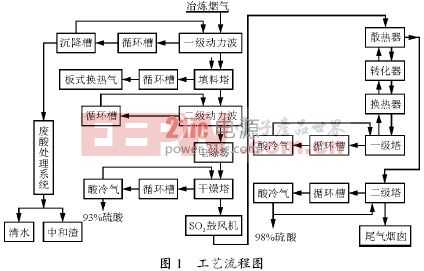

國電河北某發電公司現有600MW火力發電機組兩座,采用單元制運行結構。每臺鍋爐給水系統配備有凱士比生產的機組滿發流量50%的電動變速給水泵三臺,采取兩用一備方式運行。給水泵系統由前置泵、電動機、液力耦合器、給水泵本體組成。其工藝流程是將除氧器水箱出來的三根低壓給水管分別經前置泵、給水泵增壓后匯管進高壓加熱器、鍋爐省煤器、等加熱設備,進入汽水分離器維持液位穩定運行。該系統工藝流程如圖一所示。

圖一、給水系統工藝流程圖

為保證鍋爐運行處于安全狀態,目前機組通過調節給水泵液耦輸出轉速的方式改變給水流量,控制汽水分離器液位穩定。給水泵液力耦合器配有增速齒輪,使渦輪的轉速高于原動機的轉速,在這個較高的轉速值下往降低轉速的范圍內調速運行。機組在350MW及以下低負荷時,單臺給水泵運行;350MW以上高負荷時,兩臺給水泵并聯運行,液耦調速器輸出轉速在69%~91%之間調節,系統無給水調門。

2、液力耦合器調速系統存在的問題

2.1 給水泵采用液耦傳動調速運行,傳動損失大、系統效率低,造成大量能源浪費。

2.2 液耦調速器屬柔性連接驅動,采用勺管開度調節時系統響應速度慢、調節死區大、線性度差。

2.3 液耦調速器采用高壓傳動油工作,在機械能傳遞過程中產生大量熱量損失。

2.4 10MW級高壓給水泵直接啟動過程中,5~8In峰值電流對電網沖擊明顯。

解決上述問題的重要手段之一,是采用目前高效、節能、并廣泛應用的高壓變頻器電子調速方式替代液力耦合器的機械調速方式。利用高壓變頻器替換目前給水泵液耦調速控制,滿足給水系統工藝調節需求的情況下,降低給水泵組的廠用電率耗能水平。這樣,不僅改善和提高系統調節性能,而且提高系統運行效率、降低給水泵電耗,為降低電廠用電率提供了良好的途徑。

二、技術方案的選擇

目前,600MW機組鍋爐給水泵組的動力系統具有功率大、無其它第三方調速手段、不能夠帶載直啟、技術安全可靠性要求高等特點。如果采用變頻調速技術進行節能改造,變頻器調速的優點是調速效率高,啟動能耗低、調速范圍寬、可實現無級調速,動態響應速度快、死區小、操作簡便,且易于汽包水位PID調節策略實現。變頻改造系統宜采用簡單的一對一直聯拖動結構。

由于給水泵設備原先使用液力耦合器實現給水泵的啟動、調速等功能;現改用高壓變頻調速控制后,結合系統結構考慮有以下兩種方案可選擇:

方案一:將液力耦合器保留不變,勺管開度至100%輸出,實現傳動和增速作用。變頻器通過電氣特性控制電動機轉速實現給水泵的流量調節。這種方法的弊端是,沒有拆除液力耦合器,對液力耦合器的維護同樣存在;同時由于液力耦合器本身的效率問題,仍存在一定的節能率下降。

方案二:拆除液力耦合器,更換為增速齒輪箱實現剛性傳遞聯接;解決系統機械力矩傳遞中的效率損失問題。由于需重新制作更換機械設備,工程改造周期長,設備投入和停機損失均較大。因此,在實際操作中存在一定的實施問題。

鑒于上述情況,結合國電河北某電廠的實際情況,擬采用方案一的改造方式予以論證是實施。

三、技術方案

1、一次動力系統方案

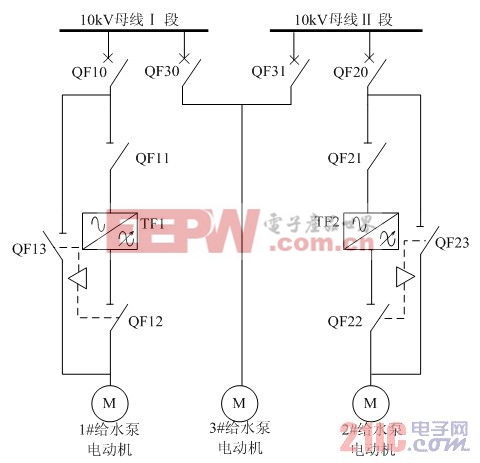

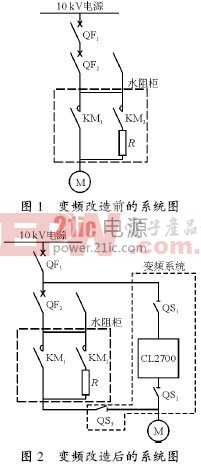

主動力系統方案為兩臺給水泵使用兩臺變頻器一拖一的方式。原3#給水泵工頻備用的方式不變,仍處于備用模式。具體系統結構原理如圖二所示。

圖二、一次動力系統原理圖

其中,QF表示高壓開關、TF表示高壓變頻器、QS表示高壓隔離開關,M表示給水泵電動機;QF10、QF20、QF30、QF31、M為現場原有設備。正常運行時QF11、QF12、QF21、QF22處于合閘狀態,將變頻器輸出與電動機連接。當給水泵或電動機需要進行檢修時,停止變頻器運行,并將高開隔離開關柜手車拉出斷開位,確保運行及檢修安全。變頻器對輸出側電動機提供過壓、欠壓、過流、過載、速斷、缺相、接地等完全電動機保護功能,可省去中性電柜和差動保護裝置的變頻條件應用。

當變頻器故障檢修時,給水泵可以切換為工頻運行,開關狀態為:QF11、QF12、QF21、QF22在斷開位,QF13、QF23在閉合位。

2、二次系統控制

該系統經變頻改造后,原電氣系統中電動機差動保護回路取消,電動機過載、過流、過壓、欠壓、缺相、速斷、接地等保護功能由變頻器實現。液力耦合器的轉速調節指令與轉速反饋信號接至變頻器側用于變頻器轉速調節。其它有關液力耦合器的控制監測信號取消,原有DCS給水系統控制策略不變。

為確保系統的安全可靠性,系統采用分級、分段、模式識別的多重保護措施,確保保護有效不拒動、不誤動、保護適當有效。該系統保護主要包括:

1) 變頻器上口輸入高壓開關QF1配備變壓器綜合保護裝置對變頻器實施保護;

2) 變頻器輸入側配備過流、過載、接地、缺相、過電壓、欠壓、變壓器過熱保護;

3) 變頻器輸出側配備過流、速斷、過載、缺相、過電壓、欠壓、單元過熱等保護;

本技術方案提供HARSVERT系列完美無諧波系列高壓變頻器。該系列變頻采用若干個低壓PWM變頻功率單元串聯的方式實現直接高壓輸出。變頻器具有對電網諧波污染小,輸入功率因數高,輸出波形質量好,不存在諧波引起的電機附加發熱、轉矩脈動、噪音、dv/dt及共模電壓等問題的特性,不必加輸出濾波器,就可以適用于普通異步電機等優勢

四、10MW級超大功率高壓變頻技術要點

1、關鍵器件選擇

高壓變頻器內部的主要逆變部分,采用的是德國優質品牌第四代IGBT芯片和PRIMEPACK封裝技術生產的高性能IGBT,其技術優勢主要體現在:

1) 第四代IGBT改善了IGBT的動作特性,使之比第三代IGBT的動作更加柔軟;

2) 第四代IGBT在不產生嚴重電壓尖峰毛刺的情況下可以適應更小的驅動電阻,實現了較第三代IGBT更低的開關損耗;

3) 第四代IGBT增強了的芯片的溫度特性,可以運行于150℃,最高耐受溫度為175℃,而第三代IGBT只能運行于125℃,最高耐受僅為150℃;

4) 第四代IGBT與第三代IGBT擁有一樣的短路耐受能力,可以保證工作的安全可靠;

5) 第四代IGBT與第二代第三代IGBT相比較,在功率循環壽命方面表現優異,具體如下表:

6) 第四代IGBT保持了第三代IGBT的正溫度特性,易于并聯。

2、器件均流問題

由于單只IGBT芯片的通流能力有限,大功率產品通常采用IGBT并聯來提高輸出電流能力。IGBT本身具有正溫度系數,具有自均流能力,適合并聯。為了保證設備的可靠性,元器件首先在容量計算時提高設計裕量系數,近似兩倍的余量。

采用動態均流和靜態均流技術,降低IGBT的飽和壓降Vce(sat)、反并聯二極管的正向壓降Vf對靜態均流效果的影響;以及IGBT的跨導gfs和柵極-發射級閾值電壓Vge_th、反并聯二極管的反向恢復特性對動態均流效果的影響。

3、器件散熱問題

在超大功率變頻器中,發熱功率密度遠大于常規變頻器,采用常規的散熱結構無法滿足高密度散熱的需要。為此我們采用特殊的散熱結構及布局設計,提高散熱功率密度,優化熱場分布,以避免IGBT結溫過高導致器件損壞。

4、大電流電磁噪聲抑制問題

IGBT開關動作時,在母排寄生電感上產生的尖峰電壓是造成IGBT損壞的一個主要原因。該電壓正比于工作電流、寄生電感、反比于IGBT動作時間。由于IGBT動作時間在不同電流下變化很小,在設備電流增大時,尖峰電壓將隨之等比例增加。IGBT并聯的主電路結構造成線路感抗差異,這些感抗的不同將嚴重影響IGBT的動態工作特性,采用對稱型主電路結構,大電流噪聲得到有效抑制。

五、節能效益分析

在600MW鍋爐給水系統中采用高壓變頻調速取代液力耦合器調速方式后,液力耦合器的效率穩定在97%,液耦損失減到了最低水平。通過變頻調速的應用,給水泵驅動系統的效率得到提高。系統傳動效率和功率傳遞關系如下圖四所示。

圖四、變頻改造后效率與功率傳動示意圖

給水系統經變頻改造后,在不同負荷條件的功耗計算數據如下表一所示。

由上述數據分析可知,在600MW機組鍋爐給水系統超大功率設備應用條件下,采取高壓變頻器調速替代液力耦合器調速方式,仍可取得良好的節能效果和顯著的節能收益。對進一步降低機組廠用電率水平具有切實意義。

參考文獻:倚鵬.高壓大功率變頻器技術原理與應用.北京:人民郵電出版社,2008.

評論