利用熱分析預測IC的瞬態效應并避免過熱

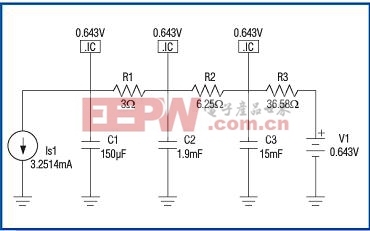

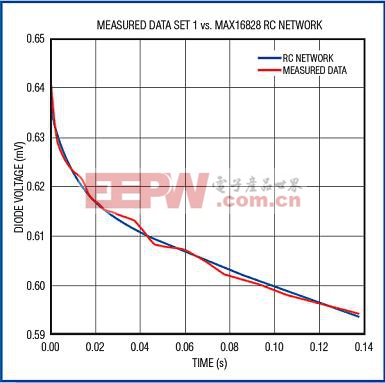

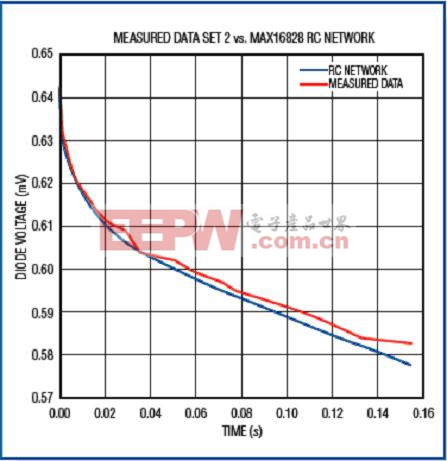

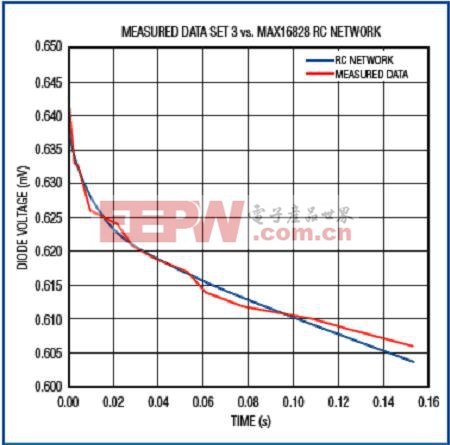

記錄三種不同耗散功率下的瞬態電壓,用一條曲線模擬這些數據。圖12所示曲線是第一組數據的擬合結果,此時功耗為1.626W;圖13所示波形是實測數據與仿真數據的比較。同樣,圖14所示波形說明了RC網絡對第二組讀數(耗散功率為2.02W)的仿真;圖15所示波形說明了對第三組讀數(耗散功率為1.223W)的仿真情況。

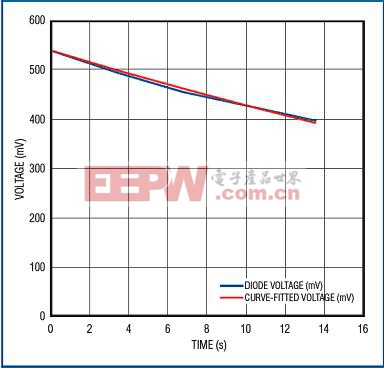

圖10. 式28擬合曲線與曲線下降部分(加熱)的二極管電壓測量值非常接近。

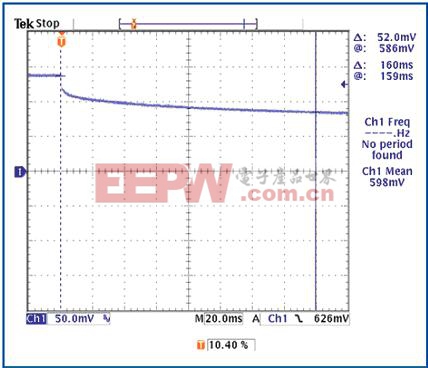

圖11. MAX16828內部二極管的正向電壓瞬態值,表明片上MOSFET已經導通并產生熱量。

實驗結果表明實測結果與理論模型非常吻合。一旦針對具體芯片構建RC網絡模型,這種模型將對仿真IC的瞬態溫度非常有用。模型亦可用于類似尺寸的芯片,確定其定義階段的熱特性。利用這種方式可以表示芯片的工作范圍限制,反過來,這些信息也能夠幫助定義芯片的工作模式,以避免過熱。

結論

本文介紹了通過RC網絡仿真芯片熱特性的方法,然后可以利用SPICE工具方便地進行仿真。以下方法有助于提高該模型的精度:

獲取極端功耗條件和中等水平下的數據。將RC網絡同時擬合到三個不同狀況,使模型復合絕大多數實際功耗的要求。

通過在不同環境溫度下采集數據提高模型精度。

圖12. 采用圖示元件值,該RC網絡能夠仿真由管芯產生熱量時芯片的瞬態熱特性。

圖13. 當管芯耗散功率為1.626W時,芯片加熱曲線的實測結果與擬合曲線的比較。

圖14. 當管芯耗散功率為2.02W時,芯片加熱曲線的實測結果與擬合曲線的比較。

圖15. 當管芯耗散功率為1.223W時,芯片加熱曲線的實測結果與擬合曲線的比較。

必要時,可以通過實驗提高精度,但大多數應用并不需要知道精確溫度。應用和設計工程師以及系統設計人員會從這種測試方法獲得很大益處。為了得到更詳細的芯片信息,制造商可以為其IC構建RC網絡,并利用芯片的相應SPICE模型進行驗證。

評論