基于C8051F930的管道溫度壓力遠程監測系統

在油田生產運輸過程中,溫度與壓力是兩個重要參數。在油品管道傳輸過程中由于溫度異常造成的油品凝固、丟油漏油造成的壓力異常等情況需進行及時處理,以免造成重大經濟損失和環境污染。

傳統溫度壓力監測主要使用模擬儀表,依賴人工抄表的方式進行,具有嚴重的滯后性,并需要人工巡視和抄表,工作量大、效率低下、精確度低。

本文設計了一種輸油管道溫度壓力參數無線采集系統,通過微功率無線通信方式組成小規模星形短距離通信網絡,并使用GPRS(通用無線分組業務)進行數據遠程傳輸。利用GPRS網絡遠程傳送數據,不受時間、地點、距離的限制,可以解決分散數據集中處理的問題,且具有覆蓋范圍廣,數據傳輸快,通信質量高,永遠在線和按流量計費等優點。在PC上位機中進行數據存儲與圖形界面顯示,方便對輸油管道溫度壓力參數實時監控,節省人工成本,可以克服傳統監測方式的種種弊端。

1 系統總體設計及工作原理

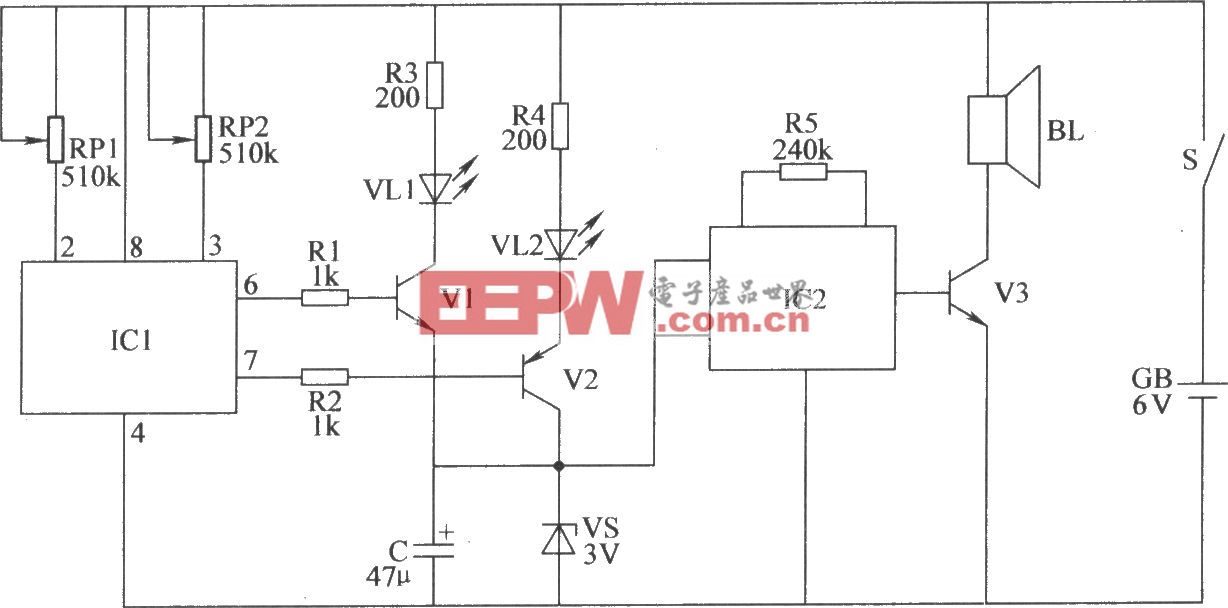

本系統包含由現場儀表和計量站遠程終端RTU構成的下位機子系統和由中控室PC機構成的上位機子系統。下位機子系統每個遠程終端RTU對應多塊現場儀表,通過433 MHz微功率無線通信方式組成星形通信網絡。上位機子系統通過GPRS與下位機子系統進行通信,實現數據的遠程傳輸、分類存儲、實時顯示、異常報警。系統整體結構如圖1所示。

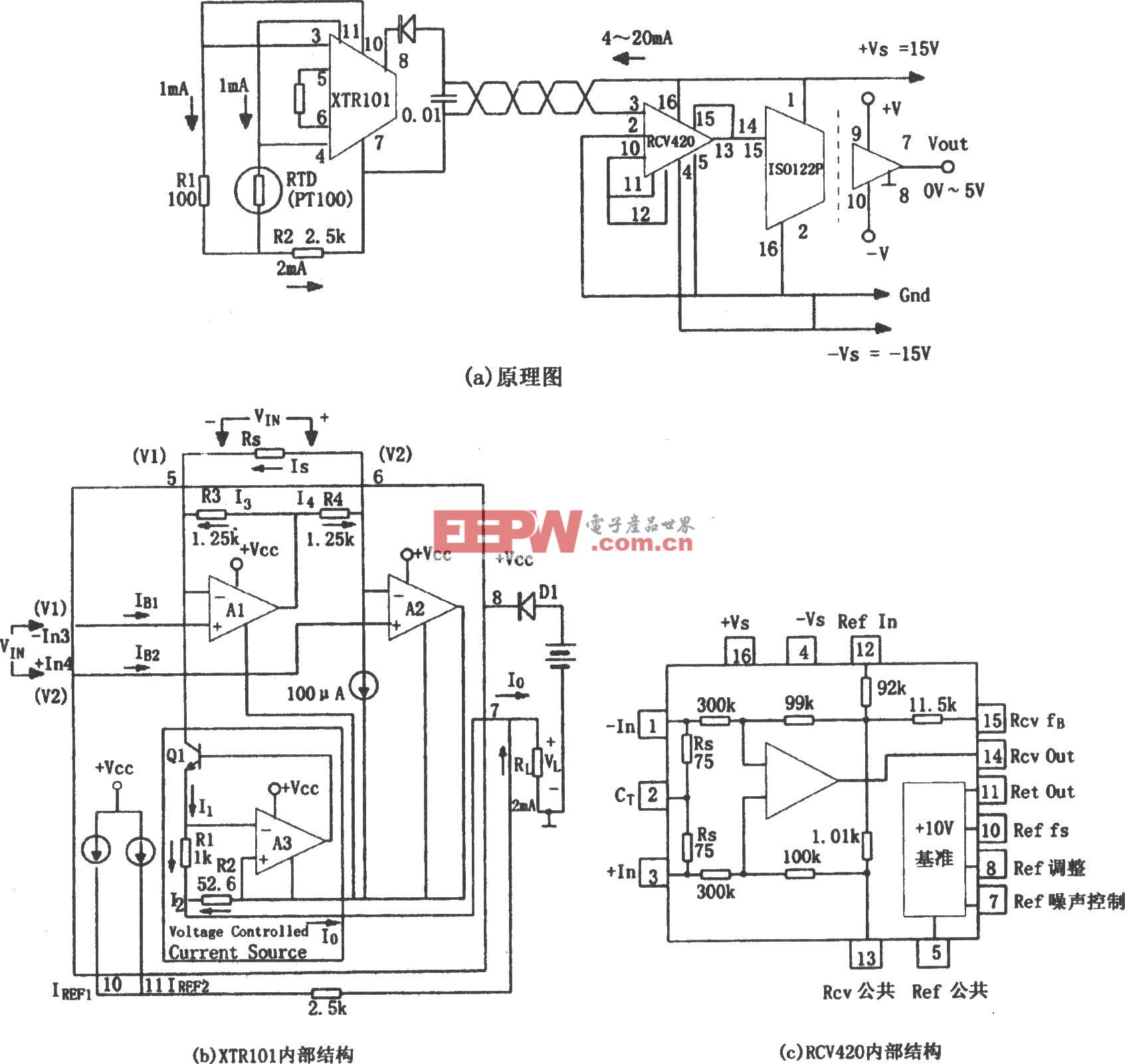

本系統中,溫度壓力傳感器輸出信號通過電橋轉化為差壓信號,經調理送入C8051F930處理器進行A/D轉換,通過串口將數據發送到微功率無線通信模塊與RTU進行通信。RTU將接收到的數據通過GPRS直接轉發到上位機,并在上位機中進行數據存儲和實時顯示。

2 系統硬件設計

2.1 現場儀表

現場儀表主要實現現場數據的定時采集、初步處理,并及時向RTU無線發送采集到的現場數據。現場儀表安裝在計量站入口輸油管道中,由于不方便安裝供電裝置,因此必須采用電池供電。為保證電池使用壽命,減少更換次數,節省人工和成本,提高運行效率,必須對整個現場儀表進行全面低功耗設計,所選器件均必須滿足低功耗要求。整個現場儀表大部分時間應該處于低功耗休眠狀態,僅在定時喚醒后完成數據采集和相關指令操作,之后再次進入休眠,保證其長時間穩定運行。

C8051F系列單片機是Silicon Labs公司生產的低功耗混合信號片上系統型MCU,精簡指令集結構,大多數指令可以在一個時鐘周期內完成。C8051F930帶有2個UART串口、4 352字節的內部數據RAM和64KB的Flash程序存儲器。該單片機內置20 MHz低功耗振蕩器,僅需很小偏置電流;典型休眠電流小于50 nA,休眠喚醒時間小于2 μs,較MSP430系列單片機功耗更低。C8051F930內置10位A/D轉換器,外部23路A/D轉換器輸入且具有突發方式的16位自動平均累加器(過采樣技術),可增加的A/D轉換器分辨率同時保證在突發喚醒后迅速正確地采集數據,A/D轉換器允許輸入的最大電壓為2.43 V。故選擇C8051F930作為控制核心。

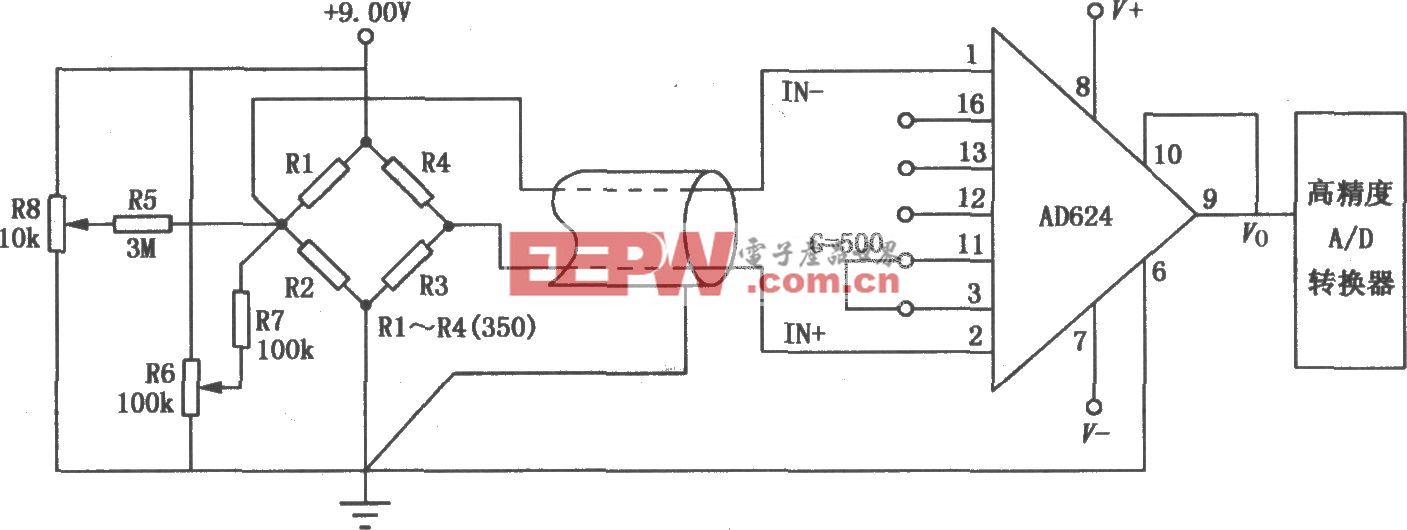

溫度測量選擇了溫壓一體式傳感器SCB3111。該傳感器使用了濺射薄膜壓力敏感元件,內部使用金屬應變電橋和溫度敏感電阻測量壓力和溫度數據,該傳感器響應速度快、測量精度高,有利于休眠喚醒后及時采集到正確數據,減少工作時間,降低功耗。

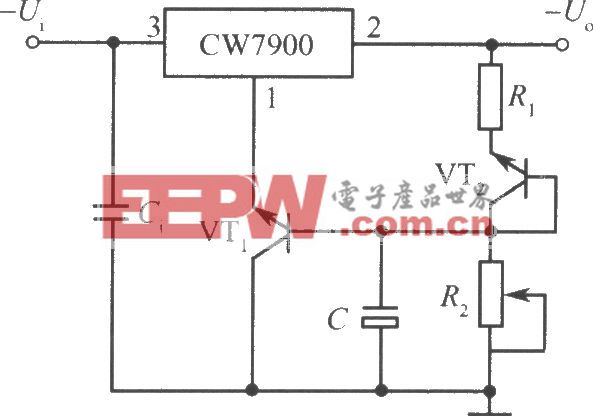

傳感器的輸出信號采用高速度高性能的儀用放大器AD623進行信號調理放大,該運放采用差分輸入,特別適用于電橋輸出電路,并且僅通過一個外接電阻即可實現1~1 000的增益調整。放大倍數設定為40倍,故放大系數電阻選擇2.55 kΩ高精度電阻,則傳感器最大輸出后放大的信號可接近2.43 V。數據采集電路原理圖如圖2所示。

在油田現場,遠程終端RTU與現場儀表的距離較近,可使用433 MHz或2.4 GHz的近距離無線通信系統。相對于2.4 GHz的載波頻率,433 MHz無線通信系統的載波波長更長,因此傳輸距離更遠,并且具有一定穿越墻體等障礙的能力,適用范圍廣。選用433MHz的基于CC1100的SM41 B型微功率無線通信模塊,該模塊在休眠狀態時電流小于25μA,在3 V電壓條件下最大發送電流小于25 mA,滿足低功耗的要求。

為更大程度地降低功耗,現場儀表使用可關閉電源器件MAX619供電。該器件輸入電壓為2~3.6 V,輸出為5 V,且輸出可關閉。因此休眠時直接關閉NAX619電壓輸出,切斷電橋和運放電源,將功耗降到最低。現場儀表的硬件設計結構如圖3所示。

評論