基于DSP的發電機原動系統仿真器設計與開發

關鍵詞:DSP;離散化處理;原動系統;動態特性

0 引言

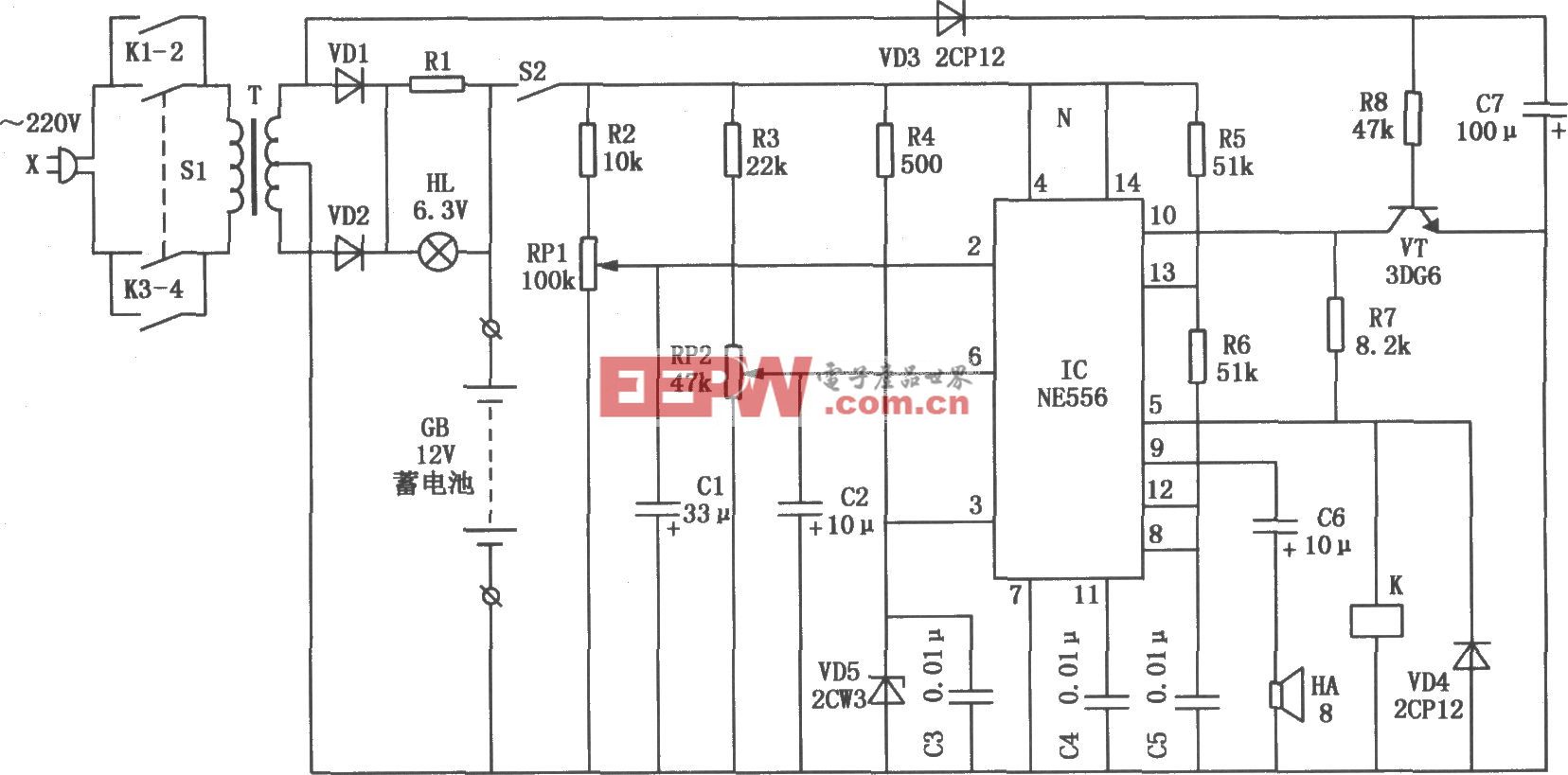

原動系統(包括其調速系統)是影響電力系統機電瞬時過程一個重要的因子,不僅可以影響系統頻率和發電機有功功率的調整,而且對電力系統的瞬時穩定和異步運行影響極大。因此,研制原動系統仿真器,建立室內電力系統,在實驗室內對電力系統的真實原動機(主要是水輪機和汽輪機)及其調速系統與自平衡特性進行模擬,是對電力系統進行研究的重要工具。早期的原動機仿真系統,多采用模擬電路[1,2],存在結構復雜、電子元器件容易老化、易受環境溫度影響和抗干擾能力差等缺點,且只能模擬原形系統的部分環節,難以模仿整個系統,準確度不高。本文所闡述的原動機仿真系統中采用數字電路,利用計算機軟件去實現和取代相關模擬電路的功能,硬件結構簡單、可靠;采用液晶顯示器實時顯示各運行參數,用戶操作便捷,顯示直觀。

1 原動系統仿真基本原理與數學模型

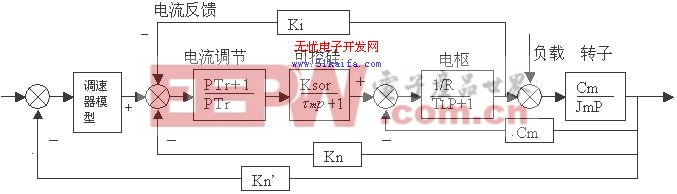

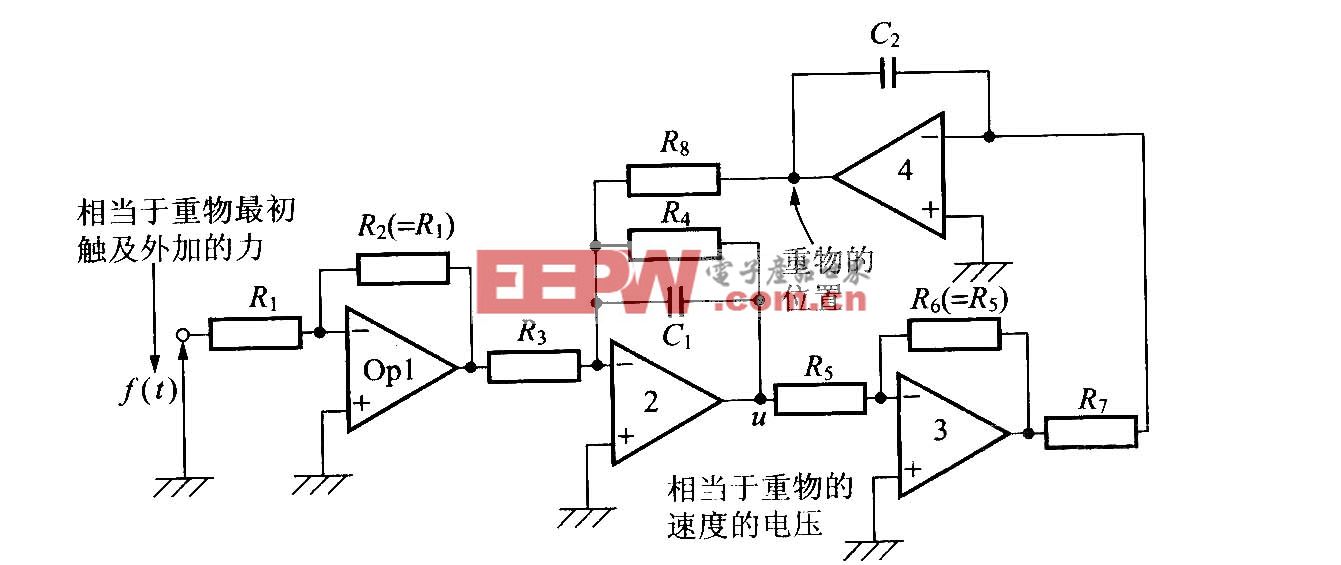

原動系統模型原理框圖如圖1。

圖1 原動系統原理框圖

各環節的傳遞函數[2]如下:

汽輪機

水輪機

2 控制電路硬件設計

同步發電機原動系統仿真器的基本結構:用直流電動機和晶閘管直流傳動系統作為模擬發電機的原動力。其硬件電路包括一次主回路和微機控制電路,主回路由整流變壓器、三相全控整流橋和電抗器等組成。微機控制電路以DSP(Digital Signal Processor)為控制核心。

本系統中DSP采用TI公司的32位浮點 TMS320C6711B[3]。TMS320C 6711B采用改進的哈佛總線結構,主頻為150MHz,內部集成硬件乘法器和累加器,采用流水線VelociTITM甚長指令字(VLIW)指令,具有豐富的片上外設,并有專門針對數字信號處理的指令系統,運算能力可達1200MFLOPS,能滿足控制系統的要求。

3 微機控制系統的軟件設計

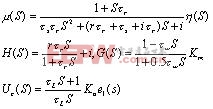

本系統把模擬式調速器轉化為數字式調速器,模擬式電流調節器轉化為數字式電流調節器。用單片機取代模擬運算放大電路,通過編程來實現控制特性的仿真。主要包括主程序、調速器、數模轉換與數字的讀取、測速、液晶顯示、按鍵處理、電流調節器、移相觸發和繼電保護等子程序,各程序采用模塊化編程。其設計思想是首先獲得水輪機、汽輪機調速系統以及水汽管道和電流調節器的數學模型,再進行離散化處理,寫出對應的離散化方程,最后運用匯編語言或C語言進行編程。設計中將差分法運用到了PID控制中。這樣,選擇合適的采樣周期T后,若連續時間模型對應的是一個穩定系統,那么離散形式也對應一個穩定的系統。參考文獻[4]給出了錯油門環節、飛擺環節、油動機環節、反饋環節的連續模型和離散化方程(差分方程)。

主程序分為兩個大的部分:開機前的運行整定和開機后的運行控制。即各運行控制參數的整定計算和存儲;打開中斷,允許中斷服務程序調用汽輪機(水輪機)調速器對電動機的運行進行實時控制;對電動機的速度,電樞電流,電樞電壓,勵磁電流進行循環采樣和監測保護;實時處理用戶的輸入,并根據用戶要求及時對電動機的運行狀態進行調整;將電動機的運行參數在LCD上顯示出來,為用戶提供一個良好的人機接口。參考文獻[4,5]給出了主程序、數字調速器、數模轉換與數字的讀取、測速、液晶顯示、按鍵處理等子程序的設計思想及流程圖。

本文主要介紹電流調節器、移相觸發和繼電保護等子程序的設計。

3.1 電流環子程序

3.1.1電流調節器的差分方程

3.1.2電流環子程序

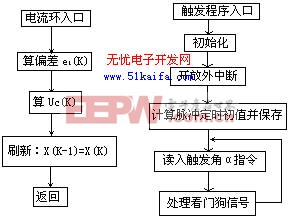

DSP芯片通過高速入口捕捉光學編碼器的脈沖信號,經過軟件處理得到實時轉速,對速度環節,依差分方程得出原動機的輸出功率Pm(K), 以Pm(K)作為電流調節器的給定值,按圖3進行流程計算,最后給出一個和晶閘管延遲角α相對應的控制量Uc(K)。

圖3 電流環子程序流程圖 圖4 移相觸發子程序流程圖

3.2移相觸發子程序

由單片機產生所需的晶閘管移相觸發脈沖,必須包括同步電壓檢測環節、移相延遲角定時環節、觸發脈沖時序分配環節等部分,與模擬電路實現的方法類似。產生觸發脈沖的控制軟件如圖4所示。

3.3繼電保護子程序

完善可靠的報警保護系統對于保證試驗過程中的人身和設備安全具有重要意義,本文重點研究和實現了完善的保護功能。主要包括:過速保護、過流保護、過壓保護、失磁保護、仿真器內部故障(包括CPU等)、紅外線測速裝置故障保護等六個方面的保護。保護動作值可以根據需要進行整定。計算機對檢測到的參數進行判斷和處理,當檢測到控制系統出現過速、過流、過壓、失磁等故障時,立刻啟動保護電路,使主回路跳閘、迅速切除故障,同時發出聲光提示信號并指明故障類型。以下是采用匯編語言編寫的飛車(失磁)保護子程序。

ORG 3500H

Excition_lose: LD AX,#C7FFH ;送控制字地址,A1A0=11B

LDB BL,#92H ;輸入控制字,方式0

STB BL,[AX] ;將方式控制字送送端口

DEC AX ;指向C口,A1A0=10B

LDB BL,#04H ;

STB BL,[AX] ;Pc.3=1跳失磁出口保護繼電器

RET

4 現場測試及實驗結果分析

4.1靜態性能測試

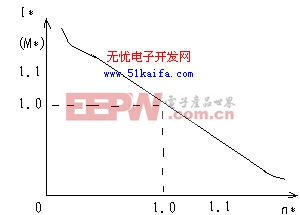

切除調速器,使同步發電機有功至滿載運行,稍微改變負載,電動機將出現自平衡狀態,由此可得到在額定轉速附近的M-n曲線,如圖5所示。

圖5模擬原動機的機械特性

由圖5可見,模擬原動機的機械特性在額定轉速附近基本上是線性的,斜率可通過調整電流和轉速的反饋比來實現,因此直流電動機模型與真實原動機相同。

4.2 動態性能測試

將調速器投入,使模擬發電機正常啟動,轉速升至額定值后滿負荷運行,突然100%甩負荷,記錄轉速的變化過程,水輪機的錄波圖(部分)如圖6所示。曲線與同步發電機甩負荷的轉速調節過程完全一致。改變某一參數重復上述試驗,然后進行比較,可以得出:τ0和τs中任意一個加大,動態特性變差,轉速過渡過程時間增長;δ,τw和τrk 中任意一個加大,動態特性變好,轉速過渡過程時間減少。錄波圖所顯示出的水輪機輸出波形的變化過程與實際情況相符,充分體現了電力系統動態模擬試驗再現試驗對象真實物理過程的特點。

圖6水輪機突然100%甩負荷轉速的暫態響應錄波圖(部分)

5 結論

本文設計的同步發電機原動系統仿真模型,以DSP芯片為控制核心,通過調速器模型與電流速度雙反饋,實現了對原型調速器、水汽管道以及自平衡特性的仿真。錄波圖所顯示出的原動系統仿真模型動態特性波形的變化過程及其基本規律與實際調速系統情況相符;改變調速系統仿真模型的參數值,達到了對原型調速器不同參數下動態特性進行模擬的預期目的,充分顯示了電力系統動態模擬實驗再現試驗對象真實物理過程的特點。錄波圖證明:該原動系統仿真器具有動態性能好、響應快的優點,較為準確地反映了變化參數對原動系統帶來的影響。

本文作者創新點:(1)采用DSP芯片取代相關模擬電路或80C196KC芯片的控制功能,突破傳統模擬控制與數模混合控制模式,簡化了硬件構成,并實現對原動系統仿真器的全數字控制。(2)采用液晶顯示器實時顯示各運行參數,用戶操作便捷,顯示直觀。

[參考文獻]

[1] 劉覺民,夏永祥.模擬發電機組專用可控硅直流調速系統[J].湖南大學學報,1995,22(3): 80-85.

[2] 覃平生,劉覺民,等.基于80C196KC的原動機仿真系統設計[J].電力自動化設備,2003,23(2):41-45.

[3] 陳仕高,姜久春,牛利勇.DSP在直流無刷電機中的應用[J].微計算機信息,2006,24(1-2): 143-145.

[4] 劉覺民,顏小君,付振宇.模擬原動機調速器的數學模型與程序設計[J].低壓電器,2006(3).

[5] 劉覺民,付振宇,譚立新,等.發電機原動系統仿真器程序設計[J],湖南大學學報,2005,32(1):29-32.

[6] IEEE Committee Report Dynamic Models for Steam Hydro Turbines in Power System Studies[J]. IEEE Trans,1974,89(1):1904-1915.

評論