FZC-1型發動機性能參數測試系統的實現

0 引言

定期對發動機參數進行測試是保證飛機發動機性能的正常發揮和飛行安全的必要手段,目前部隊進行該項工作時面臨的問題主要有三點:一是沒有專門用于發動機性能檢測的設備。對發動機性能的檢測只是在發動機試車時依靠人工讀表來完成。二是測試精度低。由于機載傳感器少、指示儀表誤差大、需記錄數據多及狀態停留時間短等導致了地面測試精度低,不利于飛機最佳性能的發揮。三是錯判、漏測造成的操作反復還使發動機的有效壽命大大減少。以上諸多因素的存在,直接導致座艙內外配合困難、測試工作中人為誤差大、勞動強度高、資源浪費嚴重、測試可靠性差等困難,嚴重影響部隊作戰訓練任務的完成。為此,我們研制了FZC-1型發動機性能參數測試系統。該系統在發動機地面試車時能夠自動判斷發動機狀態,自動完成技術參數的測試,并將實測值與維護規程規定的范圍、參數相比較,判斷發動機的性能參數是否正常。

1 系統設計思想及實現途徑

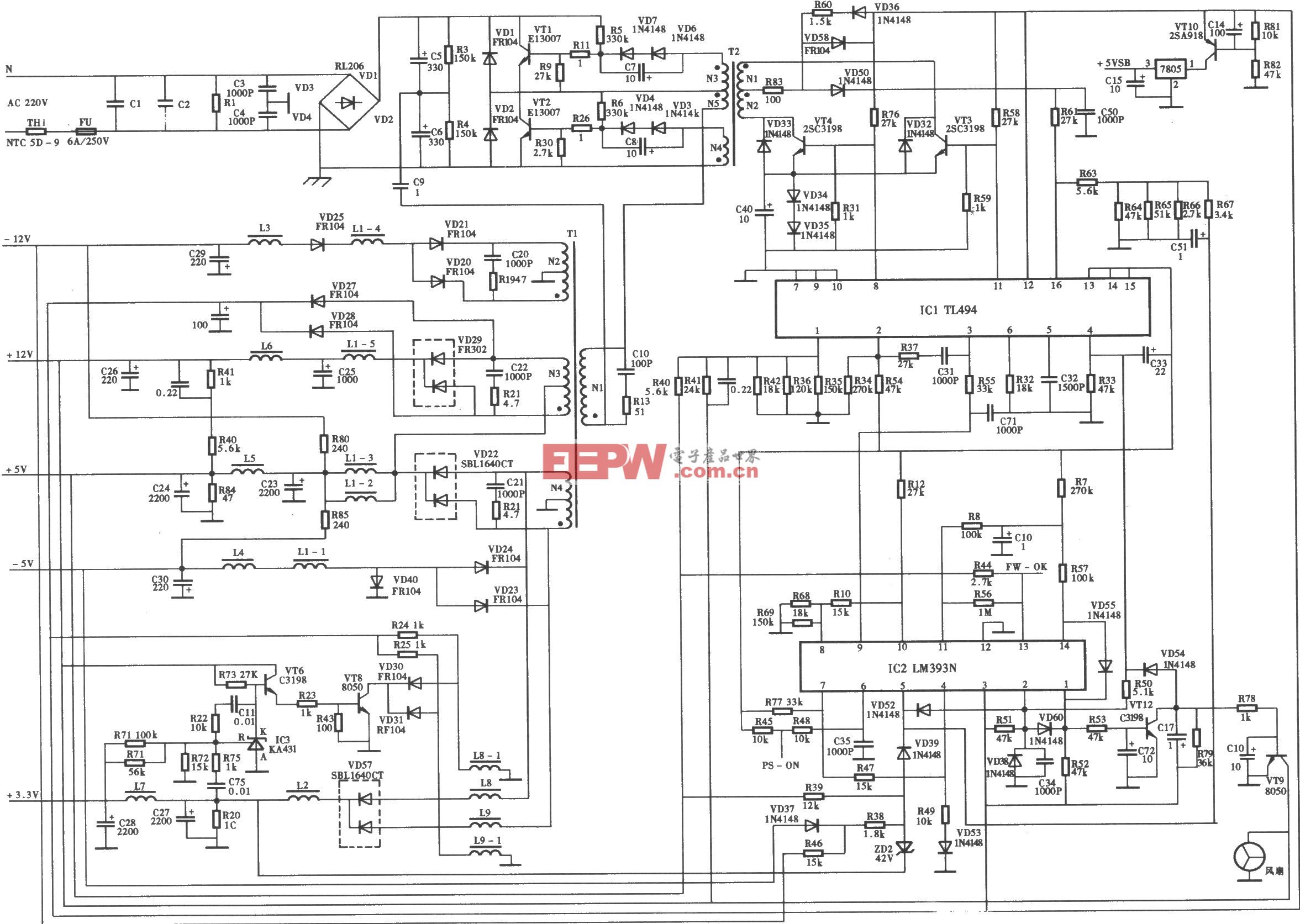

該測試系統是以PC-104計算機為控制核心,以傳感器技術為依托,以軟件技術為開發工具,根據自動測試系統的設計思想和方法,綜合運用多種技術手段(如:計算機控制技術、自動測試技術、數字信號處理技術、面向對象編程技術、圖形圖像處理技術、傳感器技術等),構建了一個用于發動機性能自動測試的綜合化通用平臺。可以實現試車過程中對發動機轉速、各種油壓、排氣溫度的實時采集處理,自動判斷發動機所處狀態,分析計算發動機穩態及起動和加、減速性能和臺架點,進行實時參數監控,圖文指示發動機各類信息,完成對發動機性能的全面自動化測試。其工作原理如圖1所示。

工作時,通過電纜連接發動機上的轉速、壓力、溫度信號測試接頭,信號經過調理、A/D轉換、計數等操作被采集到計算機系統,結合高速數字I/O測得的狀態電門信號,可實現對發動機所處狀態的判斷,進而完成參數的計算和性能的測試,并實現各類信息的指示和數據存檔。

2系統硬件設計

發動機性能參數測試系統硬件部分在裝配結構上由一個標準A型機箱組成。機箱內包括PC104系統,主要用來處理數據;2個壓力變送器,用來采集發動機的滑油、燃油壓力信號;電纜線,提供機箱與發動機之間的電氣聯系。硬件部分在功能實現上由數據采集和數據處理兩個模塊組成。

2.1 數據采集模塊

該模塊由傳感器、測壓導管、信號及電源電纜和數據調理電路板組成。

1)2個壓力變送器及2根測壓導管。壓力變送器采用湖南賽西傳感器有限公司產HS-956金屬濺射薄膜壓力變送器,精度不低于0.2級,保證壓力測量達到維護規范要求;測壓導管采用黎明液壓公司的HF系列G型微型高壓軟管,耐高溫300℃,最大彎折角度可達1500,符合外場維護要求。

2)供電及測試用高溫電纜。電源電纜1根,發動機接口信號電纜1根。

3)16路12位單端模擬輸入、10微秒A/D變換器(ADT600),實現發動機模擬量采樣,使壓力精度達到0.6%。

4)10個16位計數/定時器的發動機轉速采集板(ADT600),保證轉速采集誤差不超過0.1%。

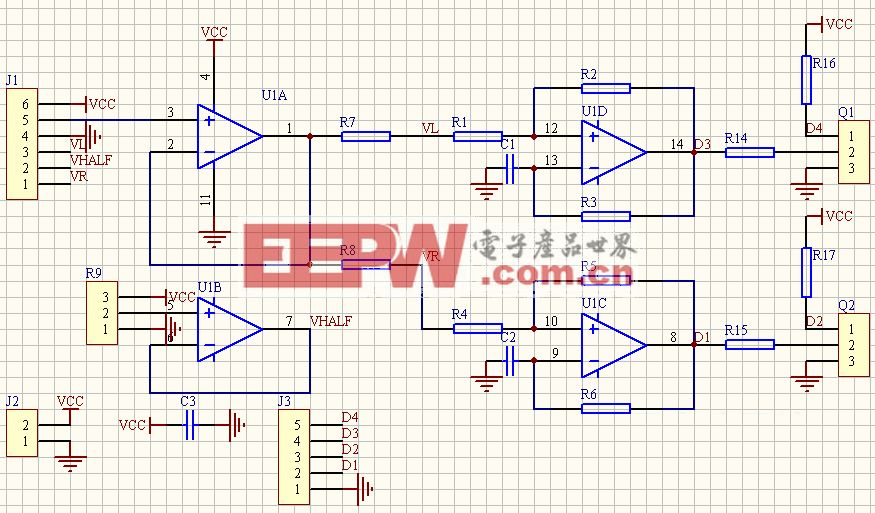

5)按質量體系要求設計的高可靠信號調理電路板,使采集信號進行精確調理轉換為可為計算機處理的數據,并采取電氣隔離等保護措施防止過載對儀器甚至對發動機的損壞。

2.2 數據處理模塊

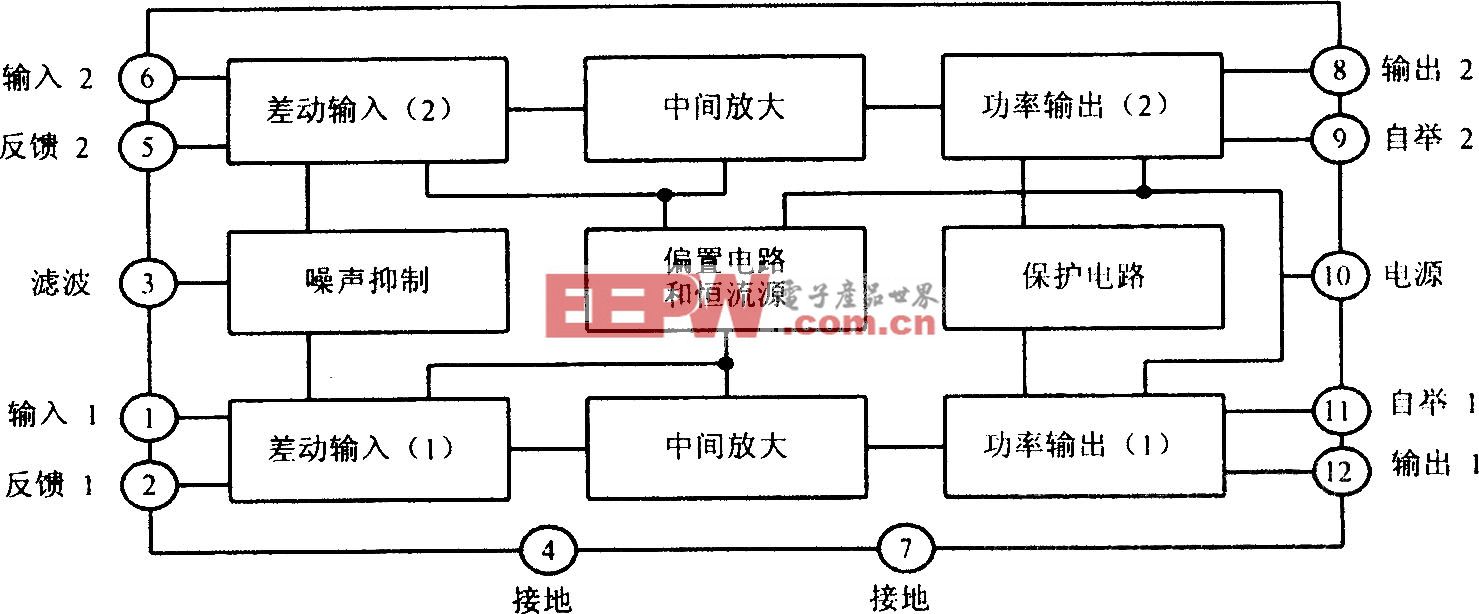

數據處理模塊主要由PC-104計算機系統組成,是檢查儀的核心部分,主要完成數據的實時處理,發動機狀態的自動判斷,發動機性能的測試與分析,信息及數據指示與存檔,其工作的可靠與否直接關系到儀器的整機性能。該硬件模塊的主要包含:

1)在板內存16M,高速嵌入式486DXCPU66MHz PC104主計算機板,32M字節可讀寫DiskOnChip,用以滿足同時采集2路頻率信號、2路模擬信號及8路開關量信號的運算速度要求。

評論