基于AT89C51控制的直流電動機雙環調速系統

0 引言

本文引用地址:http://www.j9360.com/article/172188.htm進入20世紀80年代后,因為微電子技術的快速發展,電路的集成度越來越高,對運動控制系統產生了很重要的影響,運動控制系統的控制方式迅速向微機控制方向發展,并由硬件控制轉向軟件控制,智能化的軟件控制將成為運動控制系統的一個發展趨勢。運動系統控制器的實現方式在數字控制中也在向硬件方式發展。在軟件方式中也是從運動系統的外環向內環,進而向接近電動機環路的更深層發展。目前,運動系統的數字控制大都是采用硬件與軟件相結合的控制方式,其中軟件控制方式一般是利用微機實現的。本文介紹了采用AT89C51作為控制器核心,晶閘管觸發和轉速測量等環節實現的全數字化的微機控制電動機雙閉環調速系統。

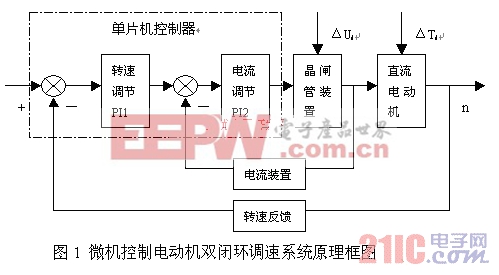

1 微機控制電動機雙閉環調速系統原理框圖

采用AT89C51作為控制器核心,晶閘管觸發和轉速測量等環節都實現全數字化的微機控制電動機雙閉環調速系統結構原理框圖如圖1所示,其內環是電流反饋及控制環,外環是電動機轉速反饋及控制環,內環和外環的調節都是由AT89C51單片微機軟件完成數字PI控制律的運算。

由圖1可知系統中設置的轉速和電流兩個調節器,為了獲得良好的靜、動態性能,兩個調節器都采用PI調節器。這種雙閉環調節器結構能恰當發揮電流截止負反饋和轉速負反饋的作用。再加上微機控制系統能采用高分辨率的數字觸發器和高精度數字測速裝置,可以更好地滿足高性能工業傳動的要求。

2調速系統的硬件組成

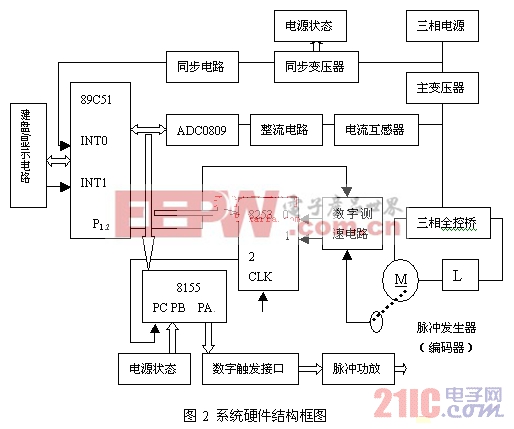

系統的主電路是晶閘管三相全控橋,直流電動機。晶閘管觸發脈沖的產生和移相由微機控制電路輸出。轉速的檢測采用數字測速器,它是用微機讀取與電動機聯軸的光電編碼器輸出的脈沖數,經微機計算后得出轉速值。整個系統的硬件結構如圖2所示,

2.1 使用的主要芯片

AT89C51單片機:用作系統的監控,讀取采樣數據,進行PI運算,輸出控制量。

8253:可編程定時計數器芯片,具有3個16位定時計數器,用于數字測速和數字觸發移相。

8155:可編程I/O接口擴展芯片,用于輸出三相全控橋六個晶閘管的雙脈沖觸發信號,并保證觸發脈沖與三相電網的同步。256個片內RAM用于存放采樣數據。

8279:可編程鍵盤、顯示接口芯片,用于轉速設定值和電動機起/停控制命令的讀入以及電動機運行中轉速、電流和系統監控狀態的顯示。

ADC0809:8位A/D轉換芯片,將電樞電流Id的值轉換為數宇量。

2.2 數字移相觸發脈沖輸出電路

要提高調速系統的控制精度,首先必須保證數字觸發的移相精度并嚴格與三相電源保持同步。

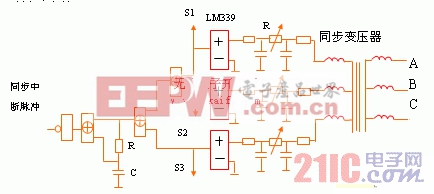

2.2.1同步電路

為了使主電路三相全控橋的各相觸發脈沖與晶閘管陽極電壓保持嚴格的相位關系,控制系統要設置專門的同步電路,如圖3所示。圖中,同步變壓器與主變壓器一樣接成Y/Y012接法,同步電壓先由二級RC濾波電路濾除電源干擾,并通過調整R值,實現90。移相,使三個相同步電壓分別與晶閘管電源三相線電壓保持同相位。

2.2.2觸發脈沖輸出電路

觸發器輸出電路用兩片74LSl75四D觸發器作為移相觸發脈沖輸出的控制門,觸發脈沖的寬度由74LSl23單穩電路控制。由74LSl23的6 個 端輸出六個晶閘管觸發字碼,經光電隔離,脈沖經功放后觸發對應的晶閘管。端在控制門關閉時都為“1”,此時6塊觸發功放板上的光耦TIL113截止,VT1導通,后級的脈沖功放管3DK9截止,無觸發脈沖輸出;在觸發脈沖門開啟時,由晶閘管雙脈沖觸發要求,在6個端中每次必有兩位為“0”的負觸發脈沖,此時對應的光耦導通,VTl截止,3DK9導通,輸出的觸發脈沖經脈沖變壓器送到相應的晶閘管門極。

2.3 數字測速電路

轉速檢測的精度和快速性對電機調速系統的靜、動態性能影響極大。為了在較寬的速度范圍內獲得高精度和快速的數字測速,本系統使用每轉1024線的光電編碼器作轉速傳感器,它產生的測速脈沖頻率與電機轉速有固定的比例關系,微機對該頻率信號采用M/T法測速處理。

數字測速用8253的0號、1號計數器分別對m1和m2進行計數,D觸發器F1用來使m2的計數與測速脈沖計數同步,由于8253為下降沿計數,故使用反相器G,啟動測速和停止測速信號由8031單片機的軟件向P1.2口輸出,P1.3口用于測速電路軟件輸出復位脈沖信號。

2.4鍵盤/顯示接口

整個微機控制系統的人機聯系采用了8279可編程鍵盤/顯示接口芯片。為了便于操作和符合人們的習慣,8279采用傳感器陣列式工作方式,作為按鍵和撥盤的輸入接口。此處選用3*8陣列。顯示器是5位LED數碼管,它包括1位狀態符號顯示和4位數據顯示,都采用動態顯示方式。

3 調速系統的軟件設計

該系統用AT89C51單片機代替了直流電動機雙環調速裝置中的電流和轉速控制器以及6路觸發脈沖發生電路。整個控制程序由主程序、外中斷服務程序、PI運算程序及各種輔助程序組成。

主程序主要功能是:上電初始化,設堆棧指針,AT89C51和主要芯片初始化,查詢傳感器陣列的狀態并檢查到的命令鍵設置相應的控制命令標志位,故障檢測報警以及等待同步脈沖外中斷等。

同步外中斷服務程序的主要功能是:轉速反饋信號采樣,按控制命令標志位對應的運行狀態對轉速環進行PI運算,電流反饋信號采樣,按控制命令標志位對應的運行狀態對電流環進行PI運算,控制移相角α的時間值量化,讀電源狀態字碼S1、S2、S3及判定下一拍應送觸發脈沖的晶閘管的字碼等。

電流環和轉速環的離散化Pl運算都以差分方程形式實現,其輸出經工程量變換量化后,變為與控制移相α所對應的時間TD,為了提高控制精度,程序中要采用16位的四則運算。

由于整個系統實現了數字化控制,所以能很方便地通過軟件引入各種特殊的控制方式。在電動機起動時,通過程序的判斷,可以使轉速環PI數字調節器實現積分分離,直接進行大比例系數的P數字調節器運算;保證電流環的給定立即達到最大僧,從而使起動電流穩定在最大允許值上,實現快速起動。又如,在程序中可設定零電流比較值與電流反饋信號進行比較,以判別電流是否斷續,在電流斷續時自動將電流環節的數字PI運算改為積分運算,并直接修改相應的控制參數,從而使控制系統進人一種簡單的自適應控制模式,提高了微機電動機調速系統的動態品質因數。

為了增強系統的檢錯和抗干擾能力,程序設計時采取了以下措施:

(1)程序對輸入輸出出現非常量時的檢錯。操作人員由于失誤從撥盤輸入了超出規定范圍的轉速給定值或者當計算機讀人電源狀態字碼與前次電源狀態字碼順序出現混亂時,控制程序能夠通過判斷及時進行出錯處理:一方面用顯示器給出“出錯標志”,同時由單片機復立,即停發觸發脈沖,斷開主電路,使電動機自動停止運行。

(2)采用程序運行監視定時器(Watch dog Timer)。在主程序上電初始化時,建立軟件的監視定時器系統,使用AT89C51單片機片內定時器中斷,并設其定時時間為10ms。為此,在每次(3.33ms)同步外中斷服務程序中,要對定時器清零一次。

4 結束語

直流電動機雙環調速系統采用單片機作為控制系統的微處理器,使得整個系統有如下特點:

1.統所選器件少,硬件結構簡單。

2.采用數字控制方式,提高了系統的動靜態性能。

本系統普遍應用于軋鋼、造紙等對速度精度、快速響應要求較高的場合。

參考文獻:

[1] 李仁定主編.電機的微機控制[M]. 北京:機械工業出版社,1999.

[2] 李朝青編著.單片微機原理及應用技術[M]. 天津:南開大學出版社,1999

[3] 陳伯時主編.電力拖動自動控制系統:運動控制系統[M]. 北京:機械工業出版社,2003

評論