基于AVR單片機的輪胎模具內徑測量系統

2.2 測量原理和功能實現

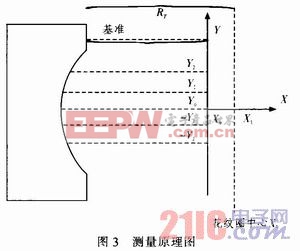

輪胎模具花紋塊剖面如圖3所示:花紋塊最上邊的是模具胎口,其加工的誤差一般較小,選取作為基準。設胎口離花紋塊中心線X1的距離為RT,把這個內圈設定為基準圈。輪胎模具內徑測量是基于模具胎口半徑RT已知的前提下,由程序控制整個測量過程。本文引用地址:http://www.j9360.com/article/170955.htm

在保證待測模具的平面度和同心度狀態下,調整轉動電機和垂直位移電機,使得激光感測頭位于被測點上方的已知胎口直徑位置。調整水平位移電機,使得激光感測頭與胎口被測點的水平距離為80±0.5 mm,激光傳感器在這個距離下測量精度最高。

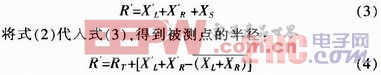

根據胎口半徑RT和胎口被測點的激光測距值、水平光柵尺讀數,可以得到如下等式:

![]()

其中,XL是激光測距值,XR是水平光柵尺讀數,這兩個值可以多次測量取平均,XS是系統裝配和放置待測模具時的固有值,即如圖設備中心X0離花紋圈中心X1的距離,相對于垂直方向的每個被測點而言,XS在整個測量過程中是不變的,因此可以得到下式:

![]()

當測量臂垂直移動至待測模具被測點的垂直位置后,平移激光感測頭至距離被測點80±0.5 mm處,然后讀取被測點的激光測距值XL’和水平光柵尺讀數XR’,則被測點的半徑滿足:

只要按照上述方法逐點測量和計算出各個被測點的直徑,就可以完成圓度測量了。

在整個測量過程中,由于要避開模具的花紋,因而對測量點有一定的要求。使用ATmega16精確控制步進電機運行可以找到待測點,并在此基礎上加入手輪控制器微調步進電機找到合適位置后再采集數據,這樣就可以對人為設定的測量點進行測量。

2.3 設備的行程控制

在測量設備水平和垂直移動極限位置處放置行程開關來保證運行安全,為了降低成本,通過測量轉盤的所有信號沒有采用電滑環而使用電纜直接連接。因此設備在旋轉時不能總是沿一個方向旋轉,否則會扭斷電纜。本設計中旋轉角度不超過360°,為了區分旋轉的0°和36 0°,在測量轉盤指定的位置處分別放置兩個并排的行程開關。通過判斷這兩個行程開關動作的先后次序來確定旋轉的位置,然后決定可旋轉的方向。

3 單片機設計

主要思路:上位機對電機進行測量步驟的控制,通過發送命令使步進電機沿設計思路正確測量數據。而在某些測量點上,需要人工干預時通過轉動手輪即可微調電機。而行程開關可以限制機械轉動的位置,也可以用于復位設置。

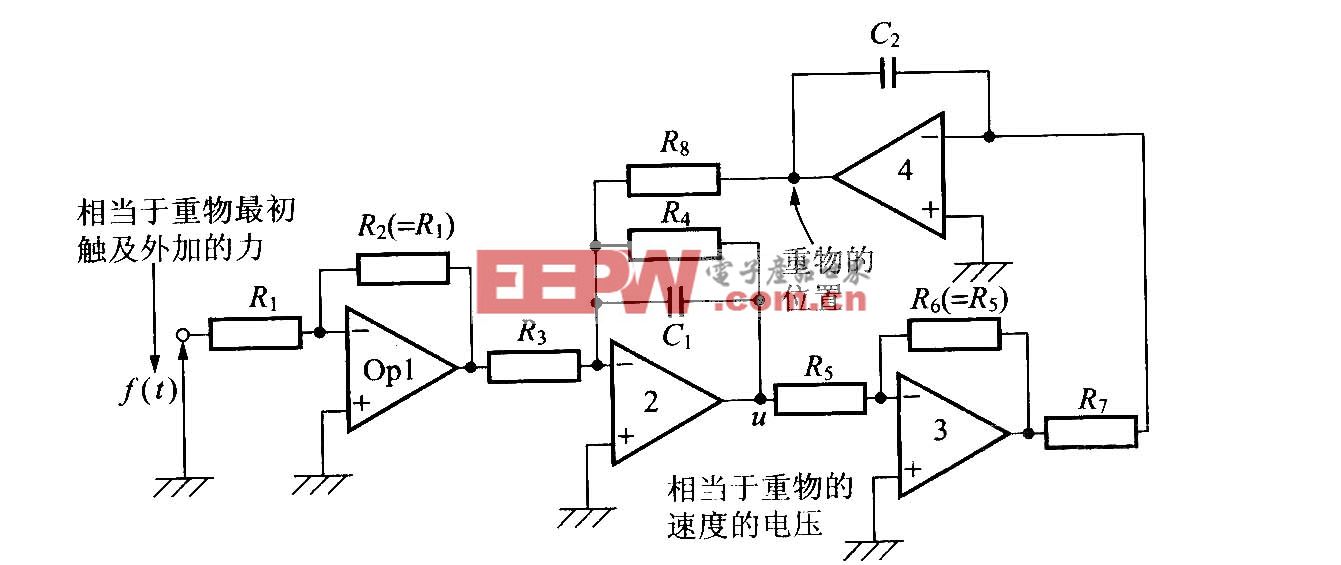

3.1 步進電機的驅動

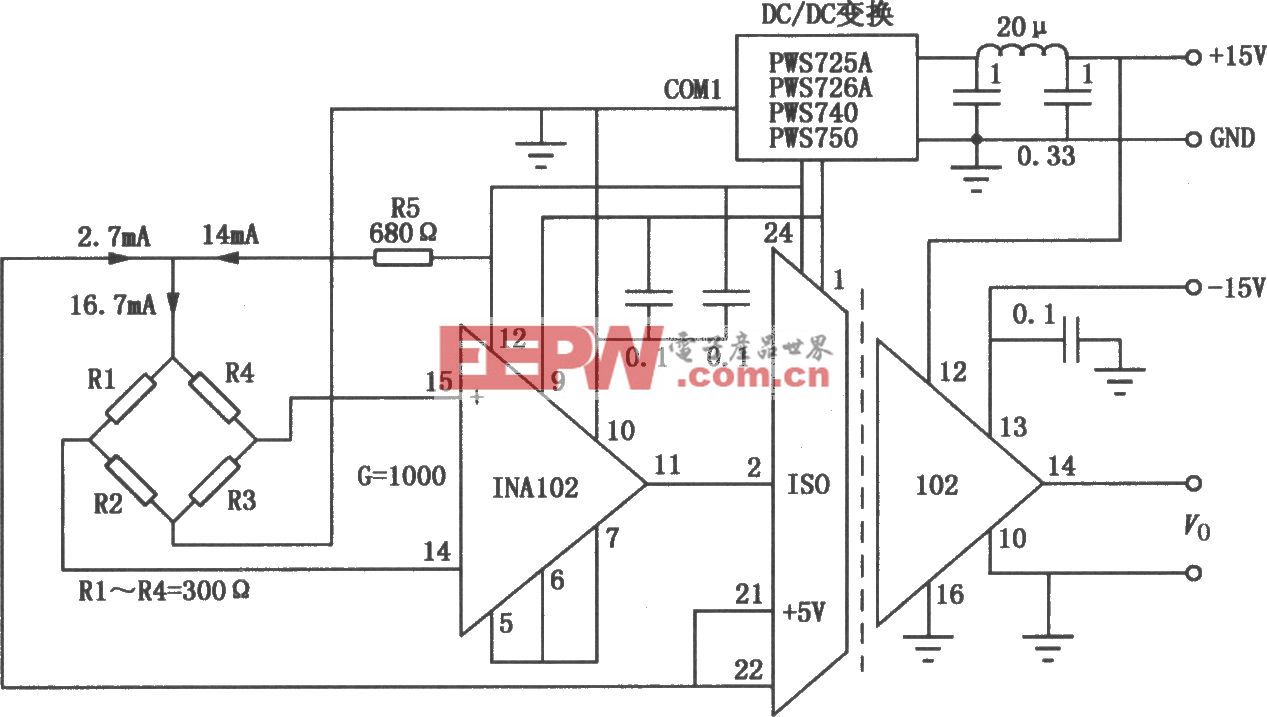

步進電機的運行要有步進電機驅動器,把控制系統發出的脈沖信號轉化為步進電機的角位移。步進電機的轉速與脈沖信號頻率成正比,步進角度與脈沖數目成正比。步進電機啟動時,必須有升速、降速過程,升降速的設計至關重要。如果設計不合適,將引起步進電機的堵轉、失步、升降速過程慢等問題。為了實現升降速,用階梯型頻率變化來模擬頻率線性變化過程。如圖4所示。

接地電阻相關文章:接地電阻測試方法

行程開關相關文章:行程開關原理

評論