如何借助陶瓷散熱器簡化LED散熱設計

本文引用地址:http://www.j9360.com/article/168614.htm

概念的驗證

首先采用幾個模擬模型對采用陶瓷這一想法進行了交叉驗證。為預測各種設計的熱性能,發明了一種基于CFD的方法。此外,還開發了一個優化的4W LED陶瓷散熱器。開發時將制造要求考慮在內。

優化的幾何形狀允許4W LED的工作溫度最高不超過60℃,這已經通過了物理測試。該設計是方形布局(38×38×24mm),并包含占據更大空間的細長鰭。而具有相同幾何布局的鋁制基板(帶有安裝在PCB上的LED)可承受的溫度要高得多。根據PCB的熱傳導率(從4W/mK到1.5W/mK),溫度可上升6至28K。

將熱點的溫度降低6k意味著可顯著減少LED的壓力。相同形狀Rubalit組件的總熱阻至少比鋁要好13%。使用Alunit可將CeramCool性能提升最少31%。如果考慮28K的熱降,則Rubalit和Alunit這兩種陶瓷材料帶來的實在的好處更要顯著得多。

方法的靈活性

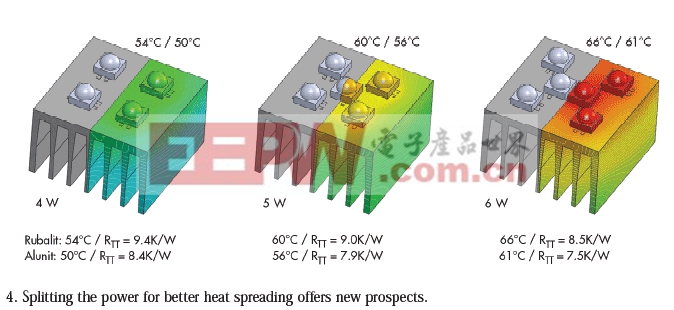

這是一種靈活的方法,可用于不同目的。你可以選擇使LED工作在其最佳溫度以確保LED的長壽命及更高的每瓦流明數;也可以選擇接收較高工作溫度帶來的使用壽命和效率降低。50℃到110℃是常見的溫度范圍。若需要更高流明,5或6W LED可配備4W散熱器。用幾個1W LED分攤功率有助于改進散熱:65℃對應5W;70℃對應6W(圖4)。

隨著芯片永久可靠地與CeramCool電絕緣材料綁定在一起,該陶瓷散熱器吸收了更多熱量、變得更熱。它消除了LED的散熱負擔,對重要部件進行了冷卻。降低了的裸片溫度也允許采用更小的表面,因此,散熱器可做得更小。

2毫米間距水冷

在很高的功率密度下,空氣冷卻會達到其極限。此時,液體冷卻是替代的選擇。CeramCool水冷就是一個例子,它得益于陶瓷惰性特征帶來的好處。這一思路與風冷散熱器的目標一致:即熱源和散熱通道之間的距離最短。

采用陶瓷散熱器,可以在與LED散熱塊相距僅2毫米處實施對水的冷卻。沒有其它方法可以做到這一點,同時又具有陶瓷的耐用特性。多層(Multilateral)電路可直接印制在陶瓷上且不會產生熱屏障。

定制方案的仿真模型

由于大部分采用CeramCool的應用都是客戶定制方案,因此在構建第一個昂貴的原型之前對其性能進行驗證就非常有必要。為此進行了深入的研究來建立仿真模型。這些仿真模型已通過各種測試驗證,并證明了它們與各測試結果的可靠相關性。基于這一認識,可以很容易地對新方法或新變化進行評估。

燈具改裝和絕緣

改裝燈具的主要問題涉及絕緣。任何改裝燈都必須采用Class II結構,因為你無法保證能提供電氣地。這意味著任何裸露的金屬部分必須通過雙重或增強的絕緣與主電源線隔離。

金屬散熱器的改裝往往無法做到這一點,因為它們要求更大的間隔(如6mm客氣間隔)或雙絕緣層,這會影響散熱器的工作。GU10 LED中集成的電子驅動器受到極其苛刻的空間限制,以致產品變得非常復雜。采用陶瓷散熱器,即使驅動器完全失效,散熱器仍對主電源起著絕緣作用,所以產品仍是安全的。

CeramCool GU10 LED射燈可與任何LED一起工作。插座和反射器由同一種高性能陶瓷材料制成。因此,它具有安全絕緣的簡單Class II結構。一個高壓4W LED能達到的最高溫度不超過60℃,從而既延長了產品壽命又增加了光輸出。

所有CeramCool散熱器的基板都起散熱器的作用。此時它充當燈具甚至光源。該簡化設計具有極高可靠性。此外,GU10 LED射燈的安裝支架和反射器通常采用不同材料。該方案所用的材料少得多,并充分利用了陶瓷的電氣絕緣性、良好的電磁兼容性(EMC)以及高的機械和化學穩定性等特性。

用于改進現有LED系統的子基板

陶瓷可極大提升新的和現有LED系統的性能。利用陶瓷CeramCool子基板(submount),可輕松取代LED和金屬散熱器之間的PCB,極大地減小了系統總熱阻。此舉在提供優異的電氣絕緣和高溫穩定性的同時,還具有諸如良好的熱傳導等重要優勢。無論它是子基板還是一塊完整電路板,陶瓷都是絕對耐腐蝕的,這消除了特別是在戶外發生的電化腐蝕。

CeramCool非常適合大功率應用,尤其是戶外的此類應用。事實上,一種滿足不同功率等級需求的圓形散熱器系列正在開發之中。這一方法結合了具成本效益的生產與高度靈活的使用兩種要求。其最終結果將是一種“半定制”產品系列。

金屬化和部件載體

為充分利用優化潛力,我們也必須考慮金屬化的可能性。可采用經過驗證的厚膜技術及其高粘附力(WNi(金)、銀、銀鈀、金、DCB、AMB等)或借助薄膜工藝及其平滑表面(可實現精密光角)對陶瓷進行直接涂層。使用化學鍍鎳或金(沉浸或陰極沉積法)可獲得更好的焊接質量。

金屬化的可能性使得散熱器的整個表面可用作電路載體,可將其與LED和驅動器牢固地封裝在定制的電路上,同時提供了可靠的電氣絕緣。將芯片直接綁定到特殊設計的金屬表面上可簡化該過程。

裝配和質量檢查

德國著名的電子服務中心BMK可進行這種裝配。該公司可實現樣機,也可進行批量生產。生產中,采用機械結構實現散熱器,并通過一塊模板將組件本身自動提供的焊錫膏壓擠到組件上面。

該加工工程的下一步,是先把LED和其它元件安裝在散熱器上,再進行后續的回流焊工序。冷卻后就得到了一個持久的綁定。先對焊接點和組件位置進行目視檢查,隨后執行100%的功能測試。到此,該產品已經完成并隨時可以交付給客戶。

評論