射線傳感器在蔗絲厚度自動調節系統中的應用

在傳送機從動輪軸上安裝一個OMROM E682旋轉編碼器,旋轉編碼器能將機械角位移量轉換為與之對應的速度脈沖信號,經定時器/計數器TMC-10測量得到傳輸送機從動輪的角速度,角速度可由脈沖數決定,由于從動輪半徑己知,就很容易計算得到傳送機的速度。20同時,TMC-10還用于產生精確的定時中斷信號。

SIEMENS 6SE70變頻器根據蔗絲厚度的變化量輸出4~20 mA電流,經變換得到2~10 V電壓,計算機根據電壓值的大小自動調節傳送機的速度,從而達到了調節傳送帶上蔗絲流量均衡傳輸的目的。

為方便現場工作人員觀測生產數據,將計算機顯示的部分內容通過RS 232傳送到生產現場的大屏幕顯示器上顯示生產數據。

3.2 軟件設計

系統軟件采用TURBO++3.0編制,使用自帶小漢字庫技術,系統軟件不僅可以脫離漢字操作系統運行,減少內存占用量,而且避免了漢字操作統之間的沖突。系統軟件除了顯示瞬時流量、傳送機瞬時負載、傳送機瞬時速度、班產量、日產量、當月累計量、當年累計量、系統運行狀態等信息外,還具有歷史記錄查詢、定時或隨時打印生產報表、系統參數標定、產量設定,顯示實際產量、正常工作時間、停機時間、空帶運行時間等功能。

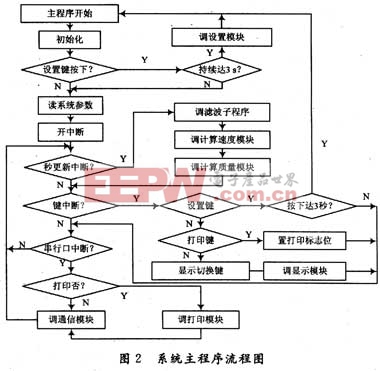

主程序流程圖如圖2所示。

開機后,首選進行系統初始化,然后進入循環程序,在循環程序中,每秒刷新一次顯示,循環判斷系統的運行狀態,是否有功能鍵按下以及是否到換班時間,若有功能鍵按下,則進行相應處理;如果到換班時間,則執行中斷服務程序。中斷服務程序流程如下:保護現場→采樣γ射線傳感器輸出電壓→采樣旋轉編碼器脈沖信號→計算瞬時速度→計算瞬時負荷和累計產量→恢復現場→中斷返回。為了實時顯示系統當前的生產狀態,還利用Kingview6.00軟件開發了動態顯示功能。

4、系統標定

速度標定:首先測出傳送機從動輪直徑的d,傳送帶的速度v=ω?d/2便可算出,式中ω為傳送機從動輪的角速度,由E682旋轉編碼器輸出脈沖信號,經定時器/計數器TMC-10測量得到。

空載電壓標定:將傳送帶上的甘蔗絲清空,傳送機空載運行,γ射線傳感器輸出電壓穩定后(穩定時U0瞬時值變化20 mV,平均值變化5 mV),再連續6次采樣γ射線傳感器上的電壓,其平均值即為空載電壓U0。

實物標定:首先進入實物標定程序,輸入傳送機從動輪直徑d、空載電壓U0、負荷系數K(預先輸入經驗值),然后給傳送帶上投放甘蔗絲,開始進行計量,輸送帶上具有一定厚度的甘蔗絲經γ射線傳感器后,系統停止標定,系統自動累計結果mh。若以標準稱(地中衡:誤差≤0.3%)的稱量結果mb不相等時,則按K’=mb/mh對K值進行修正,再次投放甘蔗絲,并重新標定,直到滿足系統誤差OδO=[(mb-mh)/mb]100%=1%為止。實物標定過程及結果如表1所示。

5、結語

這套系統投入使用后對糖廠提高產品質量起到積極作用:

(1)一級白砂糖色值下降了20 IU,二氧化硫殘留量僅有21 mg/kg,還原糖為 0.05%;

(2)系統動態計量誤差≤1.5%,壓榨抽出率96%,蔗渣水分47.5%,蔗渣轉光度2.15%,糖廠壓榨車間安全率達到99%;

(3)甘蔗壓榨量均衡穩定,輸送制煉車間蔗汁均衡,鍋爐產汽量、蒸發罐入和糖漿錘度穩定;

(4)有利于沉淀池蔗汁沉淀,提高了澄清效率。

評論