基于Profibus-DP的PLC與PC現場總線控制系統

引言

本文引用地址:http://www.j9360.com/article/163336.htm自動化控制、計算機、通信、網絡等技術的發展,導致了自動化領域的深刻變革。信息技術的飛速發展,使得自動化系統結構逐步形成全分布式網絡集成自控系統。現場總線(fieldbus)正是順應這一形勢發展起來的新技術。現場總線是應用在生產現場、微機化測量控制設備之間實現雙向串行多節點數字通信的系統,也被稱為開放式、數字化、多點通信的底層控制網絡。現場總線控制系統FCS(fieldbus control system),是繼基地式氣動儀表控制系統、電動單元組合式模擬儀表控制系統、集中式數字控制系統、集散控制系統DCS后的基于現場總線的新一代控制系統。目前,比較具有影響力的現場總線有:基金會現場總線(FF,Foundation Fieldbus)、LonWorks、PROFIBUS、CAN和HART等等。其中,PROFIBUS是當前最為流行的現場總線技術之一。

PROFIBUS是德國90年代初制定的國家工業現場總線協議標準,代號DIN19245。PROFIBUS于1996年成為歐洲標準EN50170,1999年底成為國際標準IEC61158的組成部分,已被全世界接受。

PROFIBUS根據應用特點可分為PROFIBUS-DP,PROFIBUS-FMS,PROFIBUS-PA三個兼容版本。

PROFIBUS-DP:經過優化的高速、廉價的通信連接,專為自動控制系統和設備級分散I/O之間通信設計,使用PROFIBUS-DP模塊可取代價格昂貴的24V或0~20mA并行信號線,用于分布式控制系統數據傳輸。

PROFIBUS-FMS:解決車間級通用性通信任務,提高大量的通信服務,完成中等傳輸速度的循環和非循環通信任務,用于紡織工業、樓宇自動化、電氣傳動、傳感器和執行器、可編程程序控制器、低壓開關設備等一般自動化控制。

PROFIBUS-PA:專為過程自動化設計,標準的本征安全的傳輸技術,實現了IEC1158-2中規定的通信規程,用于對安全性要求較高的場合及由總線供電的站點。

1 PROFIBUS 基本特性

1.1 協議結構

PROFIBUS協議的結構定向根據ISO7498國際標準以開放系統互聯網絡OSI為參考模型。PROFIBUS協議結構采用OSI的第一層、第二層和第七層。物理層定義了物理特性,它上接數據鏈路層,下連媒介。發送時物理層編碼并調制來自數據鏈路層的信息,用物理信號驅動媒介。接收時物理層用來對媒介的信號進行解調和解碼。數據鏈路層定義總線存儲協議,執行總線通信規則,處理出錯檢測、出錯恢復、仲裁和調度。應用層定義了應用功能,完成信息指令的翻譯,掌握數據的結構和意義。用戶層是數據和應用軟件。

1.2 傳輸技術

由于單一的傳輸技術不可能兼顧傳輸可靠性、傳輸距離和高速傳輸等要求,PROFIBUS提供三種類型:DP和FMS的RS485傳輸;PA的IEC1158-2傳輸;光纖(FO)傳輸。PROFIBUS-DP和PROFIBUS-PA之間可通過DP/PA耦合器(Coupler)或鏈接器(Link)相連接。

1.3 存取協議

PROFIBUS的DP,FMS,和PA均使用單一的總線存取協議,通過OSI參考模型的第二層實現,包括數據的可靠性以及傳輸協議和報文的處理。PROFIBUS總線存取協議包括主站之間的令牌傳遞方式和從站之間的主從方式。任意時刻只能有一個主站擁有令牌,直到該主站的時間片用完或已無信息傳遞,才將令牌按一定的環路傳給下一個主站。這樣保證每個主站在一個有限時間內得到總線的控制權。同時主站與從站采用輪詢(Polling)存取方式,這樣系統配置可能實現下列三種:純主-從系統;純主-主系統;混合系統。

2 SIMATIC S7-200系列PLC的基本通信方式

SIMATIC S7-200系列PLC適用于各行各業,各種場合中的檢測、監測及控制的自動化。S7-200系列的強大功能使其無論是獨立運行還是相連成網絡皆能實現復雜控制功能。此系列PLC的CPU型號有:CPU 221,CPU 222,CPU 224,CPU 226和CPU 226XM。本控制系統采用CPU224,它具有四種通訊方式:

一:PPI方式

PPI通訊協議是通過普通的兩芯屏蔽雙絞電纜進行聯網,物理上采用RS485電平,波特率為9.6kbit/s,19.2kbit/s和187.5kbit/s。PPI通訊網絡是一個令牌傳遞網。

二:MPI方式

S7-200可以通過內置接口連接到MPI網絡上,波特率為19.2kbit/s,187.5kbit/s。S7-200 CPU在MPI網絡中作為從站,它們彼此間不能通訊。

三:自由通訊方式

S7-200可以由用戶自己定義通訊協議,與任何通訊協議公開的其它設備、控制器進行通訊。波特率最高為38.4kbit/s(可調整)。

四:PROFIBUS-DP網絡

在S7-200系列的CPU中,都可以通過增加EM277擴展模塊的方法支持PROFIBUS DP網絡協議。最高傳輸速率可達12Mbit/s。

3 現場信號與系統監控軟件之間的連接橋梁――OPC

現場總線作為開發的控制網絡能實現現場設備之間、現場設備與控制室之間的信號通信。當現場信號傳至監控計算機之后,如何實現計算機內部各應用程序之間的信息溝通與傳遞,即如何讓現場信息出現在計算機的各應用平臺上,OPC完美地解決了此類信息傳遞問題。OPC(OLE for Process Control)是過程控制中的對象鏈接嵌入技術,建立在Windows的對象鏈接嵌入(OLE,Object Linking and Embedding)、部件對象模塊(COM,Component Object Model)、分布部件對象模塊(DCOM,Distributed Component Object Model)技術的基礎上進行開發的。OPC是一個開放的接口標準、技術規范。它的作用就是為服務器/客戶的鏈接提供統一、標準的接口規范。按照這種統一規范,各客戶/服務器之間可組成如圖1所示的鏈接方式,各客戶/服務器間形成即插即用的簡單規范鏈接關系。

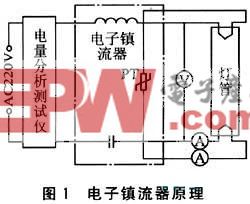

圖1

有了OPC作為通用接口,就可把現場信號與上位機監控、人機界面軟件方便地鏈接起來,還可以把它們與PC機的某些通用開發平臺鏈接起來,如VB,VC++,Excel等。這樣給我們開發上位機監控軟件帶來很大的方便。

4 系統實例簡介

在石油工業中,由于控制的復雜性、現場多種設備相互之間存在干擾以及系統可靠性要求高等特點,所以在實際應用中常采用高可靠性的中央控制器如PLC和現場總線技術如PROFIBUS。在智能發油控制系統中就是采用SIMATIC S7-200 CPU224控制發油泵,并通過PROFIBUS-DP現場總線由工控機(或PC機)進行監控。

4.1 智能發油控制系統組成

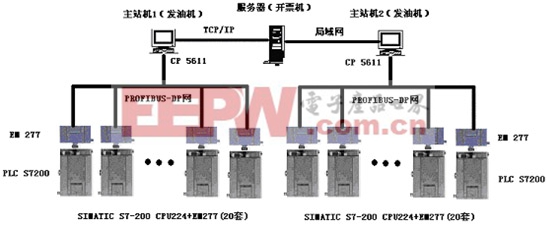

本系統是由PROFIBUS-DP構成的單主站系統,具有簡單設備一級的高速數據傳輸特性。系統組成如圖2所示。

圖2

評論