應用S7-300 PLC進行罩式爐控制系統的設計與分析

摘要 針對罩式退火爐結構特點及退火工藝要求,以西門子s7-300 PLC為核心控制設備,采用Pariahs總線實現整個系統的主從站分布式I/O控制,利用西門子Step7軟件實現控溫系統的PID限幅控制和脈沖燃燒控制。實際運行結果表明,整個系統溫度控制精度高,硬件成本低,很好地滿足了工藝上的要求。

本文引用地址:http://www.j9360.com/article/160544.htm關鍵詞 罩式退火爐;PLC;脈沖燃燒控制

0 引言

罩式退火爐是目前應用較多的一種高效退火設備,主要用于冷軋卷板產品最后工序的光亮退火處理,由。于其退火質量較好,生產效率高,而且燃料消耗低,被廣泛應用于各大冷軋產品生產廠。大連萬通工業裝備有限公司在引進消化大連大學重點實驗室所開發的先進控制技術基礎上,于2004年8月承建張家港中原制管廠罩式爐控制系統。針對三爐罩六爐座的系統結構特點和控制性能要求,設計過程中著重考慮了以下幾個方面的內容:為方便現場操作,采用分布式I/O控制模式;為防止系統產生較大超調,進行PID限幅控制;為保證爐內溫度場的均勻性,采用脈沖燃燒控制方式;同時,在對脈沖燃燒控制系統的設計中,利用西門子公司提供的Step7 V5.2軟件設計程控脈沖分頻器,即通過PLC的程序運算控制各爐罩燒嘴的啟動、停止及間隔時序,取代以往采用的硬件MPr脈沖分頻設備,在很大程度上節約了成本,提高了系統燃燒效率。

l 控制系統硬件配置

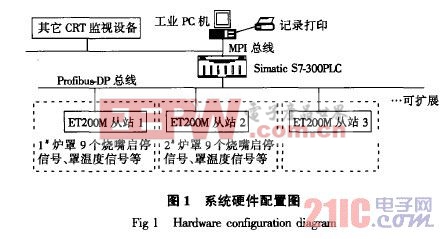

針對系統三爐罩六爐座的結構特點,采用西門子S7-300 PLC為核心控制設備,設1個PLC主控制站,3個ET200M從站,主從站通Profibus總線實現信息的上下傳輸。由于每個爐罩可根據實際需要放置到任何一個爐座上,采用分布式控制模式,將每個I/O子站設在每個爐罩上,爐罩上相應的控制信號直接送入子站,子站只需一根Profibus通信總線和一根電源線與PIE總站連接即可,給現場操作帶來很大方便。同時,由于控制室與退火爐間有一定距離,因此采用該控制方式可為廠家節省很多電纜投資,鋪設電纜所需的設備材料和人力資源也可相應減少。另外,該系統配置方式具有很好的可擴展性,如果現場工況改變,增加工藝信號或增設爐罩,可直接將信號就近接入一個I/O子站或再配置其它的I/O子站,施工非常方便。系統總體硬件結構如圖1所示。

為方便現場操作人員對系統的監視和管理,配置研華工控機一臺,它通過MPI總線實現與s7.300 PIE總站的通信,并設置上位機監控系統,監控系統可實現退火爐流程畫面顯示、參數調節、曲線記錄及報警等功能。

2 系統主要功能

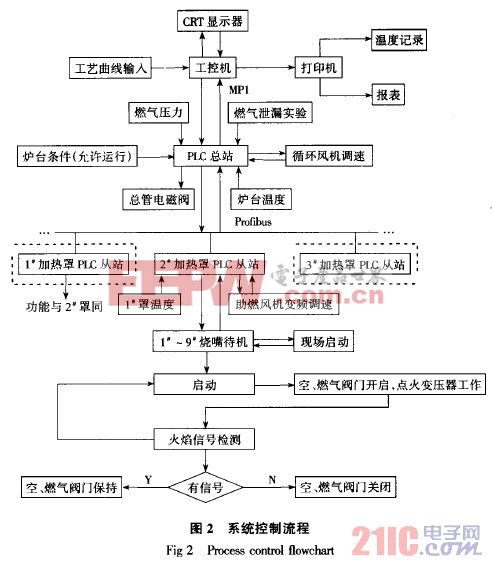

各控制系統主要實現的功能包括:

(1)燃氣調壓保護系統。通過過濾器、安全切斷閥、調壓閥、安全放散閥實現燃氣過濾、高低壓安全切斷、兩次燃氣自動放散、燃氣壓力條件自動控制等功能。

(2)燃氣壓力測試及保護系統。通過管線電磁閥、放散電磁閥、壓力開關組實現燃氣壓力檢測、安全測漏,分析確認爐子安全點火條件,完成燃氣高低壓保護,安全自鎖切斷,安全連鎖功能,以確保爐子安全點火,防止電磁閥燃氣泄漏產生爆炸,并對快速接頭連接時的燃氣泄漏進行確認。

(3)燃燒系統。由各罩9個燒嘴、相應的燃氣電磁閥、空氣電動蝶閥、燒嘴控制器、點火變壓器組成,通過PIE進行脈沖燃燒控制,完成自動點火,火焰檢測,連續燃燒自動通、斷及冷卻時脈沖供風冷卻,加熱及冷卻過程溫度自動控制,并具有故障熄火保護功能,以確保安全燃燒。

(4)PIE自動控制系統。由顯示器、工控機、打印機及PIE系統組成,本系統實現工藝曲線設置輸入,并按工藝曲線自動控溫完成脈沖燃燒的加熱、冷卻控制;通過上位機監控系統實現溫度自動記錄及工藝報表曲線等原始數據的處理及打印,并對設備的斷水保護及爐臺風機高低速的切換實行自動控制;同時,由PLC系統自動進行安全連鎖檢查,確認設備啟動及運行過程的安全條件,并自動進行安全自鎖并切斷。

(5)風機自動控制系統。由電控元件、變頻器及壓力開關組成,完成風機啟動、壓力確認及保證低負荷工況風機的平穩運行。

針對各系統所要實現的控制功能以及硬件上的系統配置,設計整個系統的控制流程如圖2所示。圖2主要是根據2 加熱罩繪制的。

評論