防彈衣生產線溫度控制系統設計改進

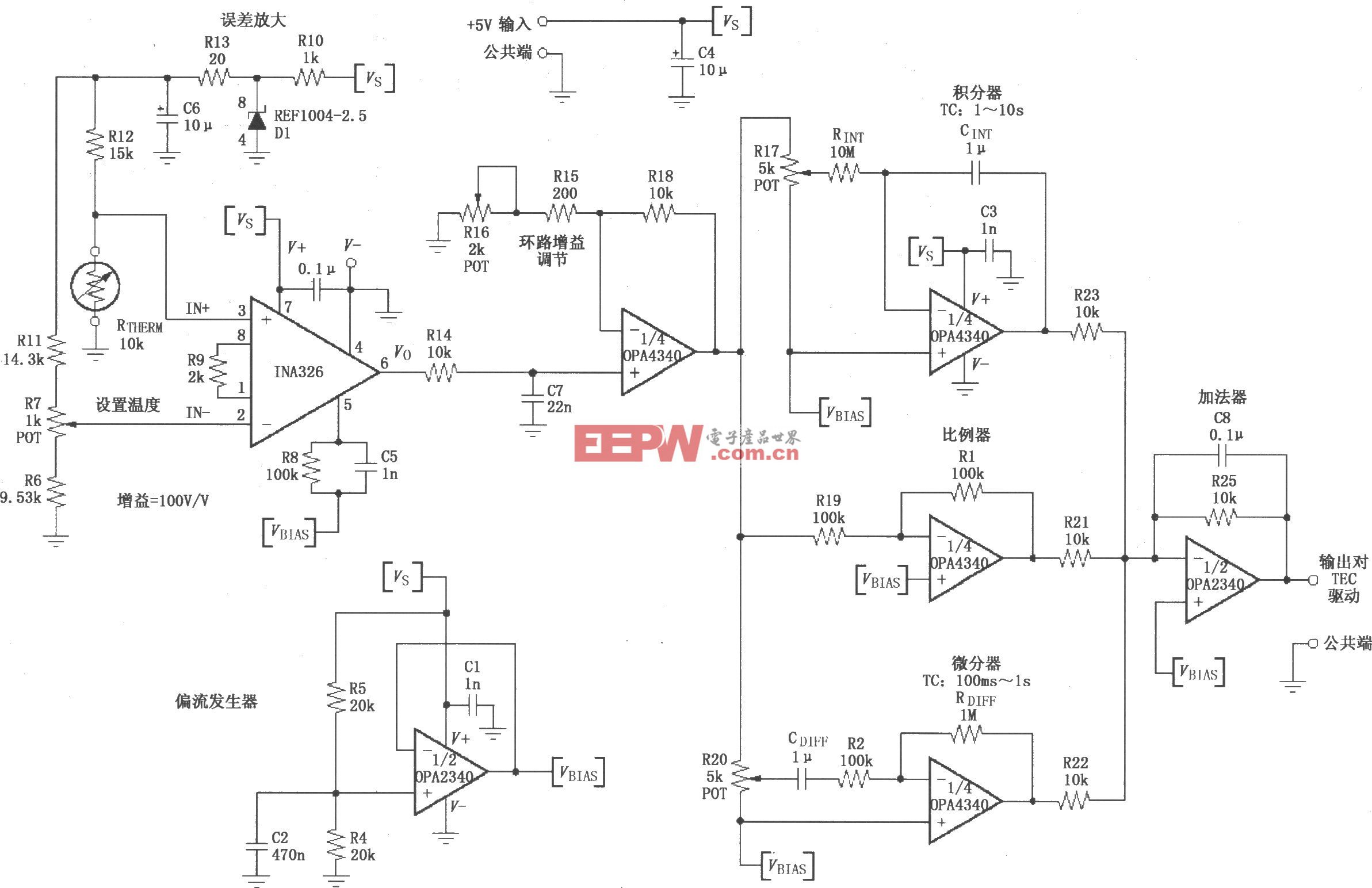

加入模糊算法之后的模糊PID控制系統結構圖如圖4所示。本文引用地址:http://www.j9360.com/article/159370.htm

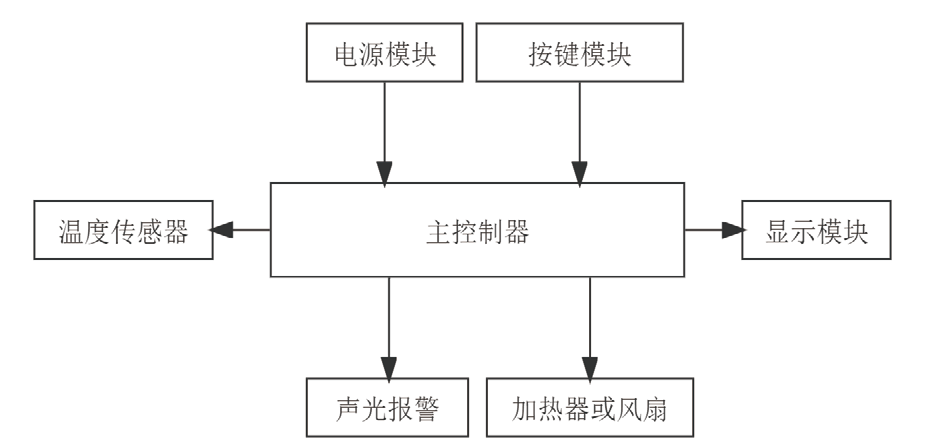

現場溫度為控制對象,用戶設定的溫度值為控制系統給定值,AD采集模塊獲取的溫度值為控制系統反饋值,反饋值及給定值經過系統的模糊PID控制算法運算之后去控制現場加熱設備的狀態,從而控制溫度對象。

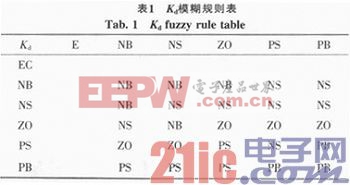

本系統模糊PID控制算法根據系統運行的不同狀態及工程經驗,結合PID系統中Kp,Kd,Ki三者系數的關聯性,設計模糊整定參數。系統使用偏差值Error和Error_Change作為模糊判定的輸入,語言取{NB,NS,O,PS,PB},根據Error和Error_Change整定Kp,Ki,Kd的模糊值,同樣取{NB,NS,O,PS,PB}5個模糊值。然后建立模糊規則表,表1為Kd規則表,Ki,Kp模糊規則表與Kp規則表類似。

不同的控制系統對PID的3個系數Kp,Ki,Kd的模糊也不同,本系統希望控制對象溫度值能盡快恢復到穩態,所以Kd系數的模糊尤為重要,設置的Kd對Error_Change特別敏感。

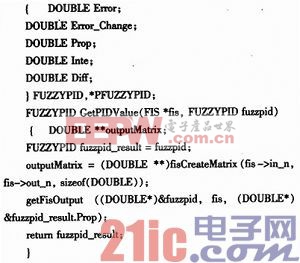

以下是本系統的模糊PID控制算法軟件實現代碼:

typedef struct

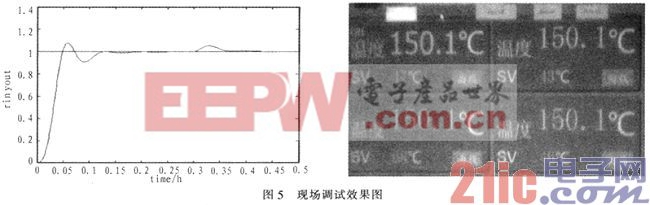

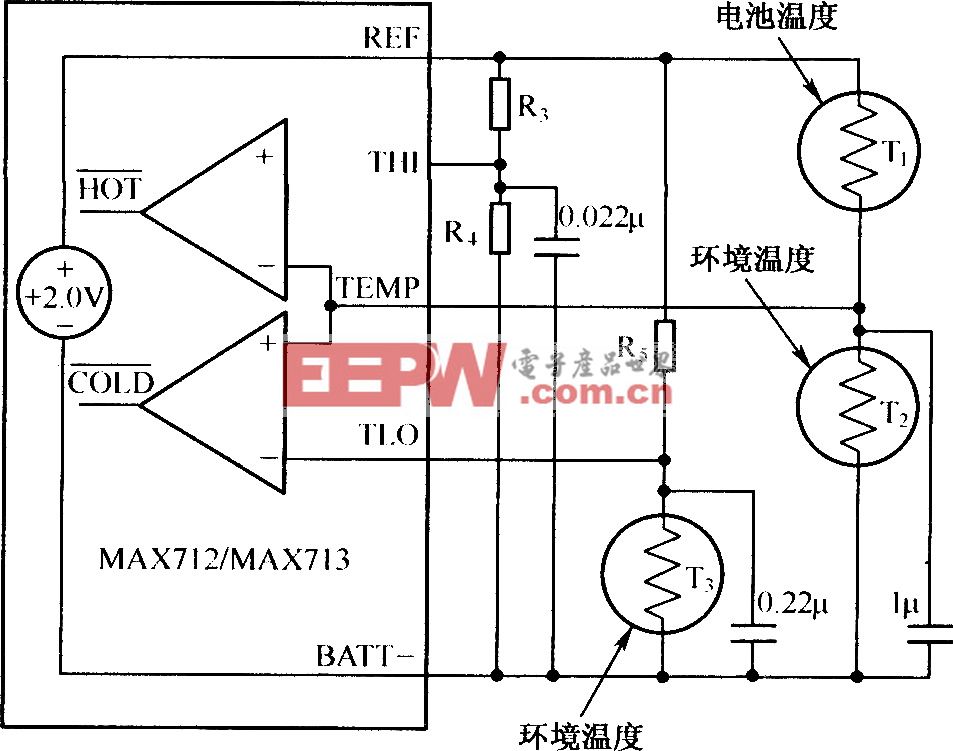

由左邊圖可以看出控制過程前期略有超調,但是對于系統是可接受的,因為生產線剛開始的時候需要預熱爐子。控制過程中測試人員加入一次擾動,可以看出系統不會因為擾動產生震蕩,而之前使用經典PID測試的時候受到擾動后會產生震蕩。因此模糊PID控制算法可以解決防彈衣生產線上大爐溫度因季節或環境變化導致控制效果不理想的問題。

由右邊圖可看出本智能溫度控制系統的對大爐溫度對象的控制精度可以達到±0.1度。

3 系統運行結果分析

本智能溫度控制系統在浙江某個防彈衣生產線上運行,現場調試結果的數據經過MATLAB運算得到的系統控制效果圖及現場觸摸液晶主控屏的系統運行圖如圖5所示。

4 結束語

通過本方案的設計及防彈衣生產線爐溫控制現場運行結果分析,溫度控制的精度從原來的±1度提升到了±0.1度,很大程度提高了溫度控制效果;使用16位AD模擬量采集提高了溫度采集精度;使用數字信號傳輸數據及控制,使得溫度反饋及輸出控制的時間大大縮短,穩定性大幅度提高,從而提高了產品的質量及生產效率。

評論