TMS320F2808實現矢量控制變頻調速系統

摘要:利用TI公司的數字信號處理芯片TMS320F2808強大的運算能力和快速實時處理能力,解決了矢量控制的復雜控制算法難以實現的問題,完成了矢量控制變頻調速系統的硬件及軟件設計。實驗結果表明,本系統具有良好的穩定性、動態特性,以及快速的故障處理功能。

本文引用地址:http://www.j9360.com/article/150387.htm關鍵詞:矢量控制;異步電機;TMS320F2808

引言

矢量控制(vector control)是在20世紀70年代出現的一種高性能的控制技術,其提高了交流調速系統的靜態和動態性能。

本文根據矢量控制的基本原理,采用TI公司具有強大運算能力和快速實時處理能力的數字處理芯片TMS320F2808作為控制芯片,設計了一個全數字化矢量控制硬件系統,并給出了保護電路、電流檢測電路、轉速檢測電路,以及部分程序流程。

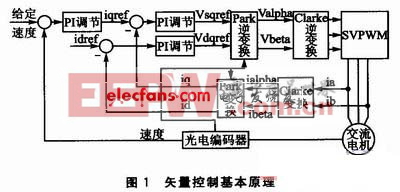

1 矢量控制基本原理

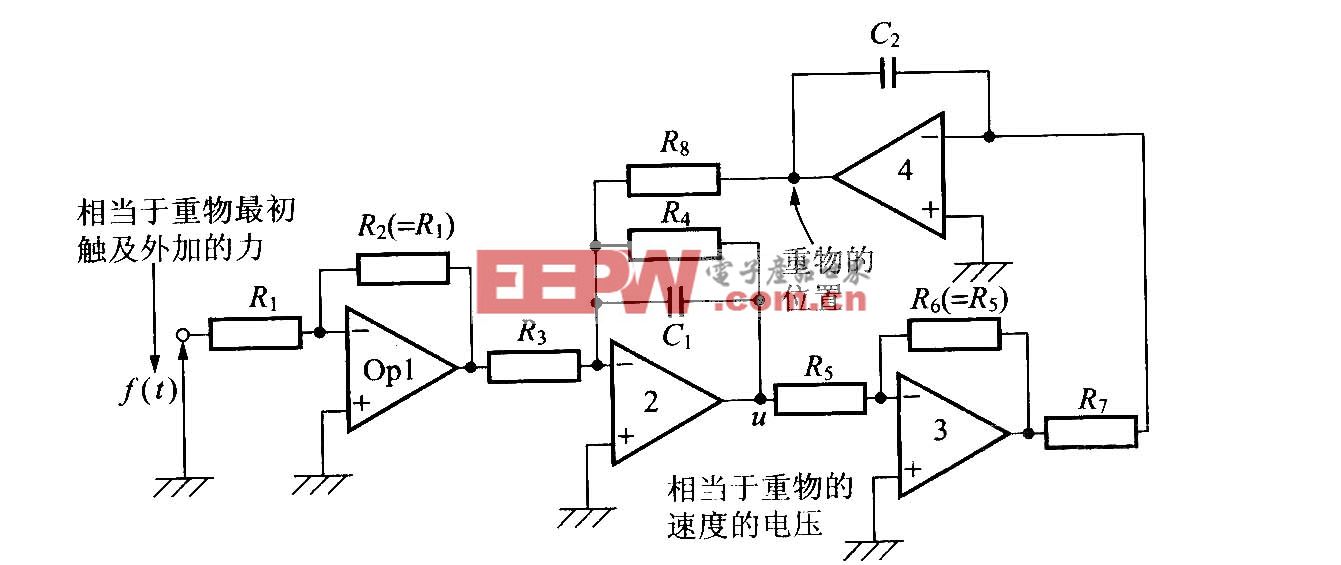

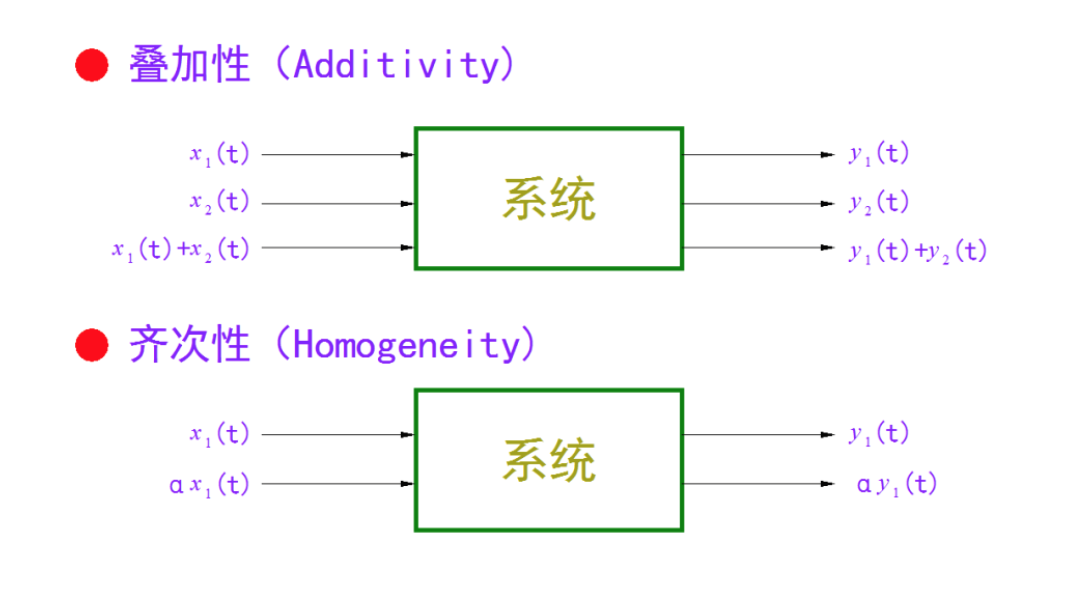

矢量控制的基本理論是在三相交流電動機上模擬直流電動機轉矩控制的規律,應用坐標變換Clarke變換把三相交流系統轉換為兩相交流系統,然后通過Park變換把兩相交流系統轉換為旋轉的直流系統。在轉子磁場定向坐標上,將定子電流矢量分解成產生磁通的勵磁分量和產生電磁轉矩的轉矩分量,并使兩分量互相垂直,實現了定子電流勵磁分量與轉矩分量的解耦,達到對異步電機的磁鏈和轉矩分別控制的目的,從而獲得與直流電機調速系統同樣優良的靜態、動態調速性能。其基本原理如圖1所示。

2 系統硬件電路設計

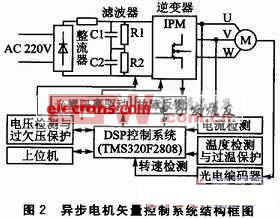

2.1 主回路

本系統采用主回路為電壓型的“交-直-交”變頻結構,主要由整流電路、濾波電路以及逆變電路組成。為了使主回路結構簡單并且便于器件的更換和維修,本設計采用了模塊化的結構設計方案。圖2為基于TMS320F2808的異步電機矢量控制系統的結構框圖。

本設計中采用了三菱公司的整流逆變制動模塊CP10TD1-24A。其特點是:采用LPT—CSTBTTM硅片技術和整流、逆變、制動、NTC溫度檢測一體化壓注模小型封裝,飽和壓降低,模塊熱阻小,內置NTC溫度傳感器等。

2.2 控制回路

由于矢量控制系統的計算量較大,所以控制回路采用TI公司的DSP芯片TMS320F2808及其外圍電路,來實現矢量控制核心算法、相關電壓電流的檢測處理等功能。

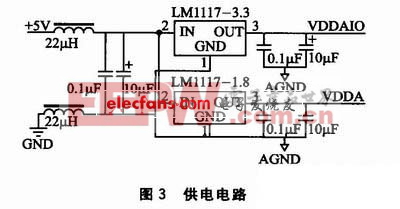

2.2.1 供電電路

圖3為供電電路。為了提高控制系統的穩定性和延長器件的使用壽命,本設計采用高性能穩壓芯片、低壓差電壓調節器LM1117,為TMS 320F2808提供可靠的供電電源。分別選用3.3 V和1.8 V的固定電壓輸出芯片為DSP供電,其輸出電流可達800 mA,輸出電壓的精度在±1%以內,并具有電流限制和熱保護功能。

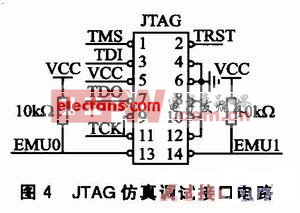

2.2.2 JTAG仿真調試接口電路

為了便于調速系統與上位機相連接,實現仿真器對DSP的訪問并進行矢量控制調速程序的仿真與調試,JTAG仿真調試接口電路是變頻調速設計中必不可少的。具體電路圖如圖4所示。

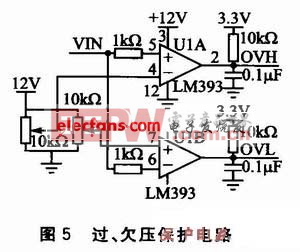

2.2.3 過、欠壓保護電路

為了提高系統的可靠性,更好地保護逆變器元件和異步電機,調速系統應設置一套準確的保護措施以防止各種故障的發生。本文采用直流母線電壓的過、欠壓保護電路,如圖5所示。當檢測出的直流母線電壓超過或低于預定電壓時就會關斷所有控制信號,從而起到保護的作用。其中,LM393為雙電壓比較器。

2.3 系統檢測電路

檢測電路是調速系統的重要組成部分。其作用是將檢測到的信號經模/數轉換后變成DSP可識別信號,然后經過一定的算法輸出各部分電路所需信號,以此來實現預定的功能并為系統和電動機提供必要的保護。因此,檢測到的信號是否合理準確,直接關系到整個系統的可靠性和控制精度的好壞。根據矢量控制系統需要,本文進行了定子電流檢測和電機轉速檢測。

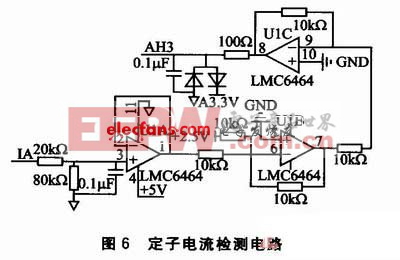

2.3.1 定子電流檢測電路

在矢量控制系統中,定子電流的準確度和實時性是影響調速系統控制精度的一個重要因素。本文采用具有精度高、線性好、頻帶寬、響應快、過載能力強和不損失測量電路的霍爾電流傳感器TBC-05SY進行了定子電流檢測。圖6為定子電流檢測電路。其中,LMC6464為低功耗、軌到軌輸入和輸出CMOS運算放大器。

評論