基于PXI平臺的ESP系統性能測試平臺

挑戰:電子穩定系統(Electroni-c Stability Program, 簡稱ESP,下同)實車道路試驗不僅對場地要求十分苛刻,實驗過程具有相當的危險性,而且所需測量的信號較多。實驗數據采集系統不僅要能夠采集各種信號,還要能夠在惡劣的測試環境中(如沖擊、震動、高溫、高濕度等)穩定可靠的工作。

本文引用地址:http://www.j9360.com/article/120358.htm應用方案:面對ESP系統試驗苛刻的測試環境、眾多的測試信號,基于NI PXI和LabVIEW的測試平臺,我們在較短的時間內快速融合了模擬信號、數字信號、CAN、串口等多種信號采集與處理。NI數據采集系統在海南試驗場成功完成了ESP試驗過程的數據采集,保證了試驗的順利進行。

使用的產品:

LabVIEW 2009軟件開發平臺

PXI-1042Q 8 槽PXI機箱

PXI-8106 嵌入式實時控制器

PXI-6251 M系列數據采集卡

PXI-6259 M系列數據采集卡

PXI-8430 串口卡

PXI-6608 數字IO模塊

PXI-8512 CAN卡

概述:

現代化電子工廠車間批量生產的PCB電路板,除了要進行ICT測試外,還要做最終打包出廠前的功能測試FCT(Functional Circuit Test)。利用NI公司的PXI 控制板卡和LabVIEW軟件構建的一套完整的包含音頻、視頻及各種電壓,電流,頻率,開關量等等的綜合性全自動功能測試平臺。該平臺實現了對各種不同的PCB電路板的FCT功能測試。通過該平臺無需頻繁更換測試硬件,新產品加入時,只需更換一個ATE測試夾具,按照PXI板卡的硬件資源分配,對測試夾具的插針進行連線到其界面接口,最后修改相應的測試軟件即可實現對PCB板的全自動測試。

該系統綜合了音頻,視頻的自動測試,包含了GPIB,RS232,RS485, Ethernet等多種接口和通訊方式,測試方法簡單,操作工人測試時只需要將測試夾具壓下、觀察上位機軟件畫面提示,測試完成后抬起測試把柄即可實現全功能測試,測試效率大幅提高。

汽車電子穩定控制系統可以輔助駕駛員對車輛的動力學特性進行控制,通過控制車輪的制動力和發動機的輸出力矩來控制汽車的橫擺角速度并將側偏角限制在一定范圍內,從而協助駕駛員在極限工況下保持汽車的穩定性,防止車輛出現失穩危險。

近年來,隨著人們對車輛主動安全性要求的提高和各國相應安全法規的推動,ESP系統在汽車上的標準裝配率迅速提高,博世、大陸等國外汽車電子產品供應商均具備了ESP系統的批量化供貨能力并占據了市場的主要份額。

國內ESP系統的研究起步較晚,大多停留在理論控制研究與硬件在環仿真階段,國內整車及零部件廠商大多直接采用博世、大陸、TRW等的ESP系統與自主開發的整車相匹配。

相對于國內ESP系統策略的研究,ESP系統性能測試評價方法的研究基本空白,大多數驗證實驗均參考國外零部件商或相應機構的試驗方法或直接將測試試驗委托供應商實施。目前,國內汽車行業尚無形成統一的ESP測試標準,這使得國內整車廠商很難系統合理的評價ESP控制性能,更無法根據試驗的結果在產品設計階段對汽車電子供應商提出完善的產品設計技術要求,大大增加了整車廠商與汽車電子供應商的底盤電控系統匹配設計周期和研發成本。

鑒于上述情況,課題組結合當前的研究基礎,提出一套汽車底盤電控系統性能評價和實驗測試流程規范并構建了一個用于ESP系統試驗測試的測控系統平臺。

ESP系統測試平臺

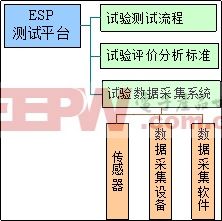

課題組搭建的ESP系統測試平臺主要包括三大部分:1. ESP試驗測試流程規范;2. 試驗數據采集系統;3. 試驗評價標準。

圖1 ESP系統測試平臺架構

試驗測試流程規范規定了ESP測試所需的試驗項目、試驗目的、測試變量和儀器、試驗條件、試驗方法,以及實驗數據處理方法。

試驗評價標準作為電控系統以及整車性能評定的指南,從汽車相關基本理論出發,規定了性能好壞評定的方法與相應原理。

試驗數據采集系統包括試驗中測量所需變量(車輛參數和運動狀態)的傳感器及其數據采集卡和相關軟件。試驗數據采集系統性能好壞在一定程度上決定了整個測試系統能否準確評價整車性能以及ESP系統的優劣。

評論