GJB150.11A-2009鹽霧腐蝕試驗常見問答

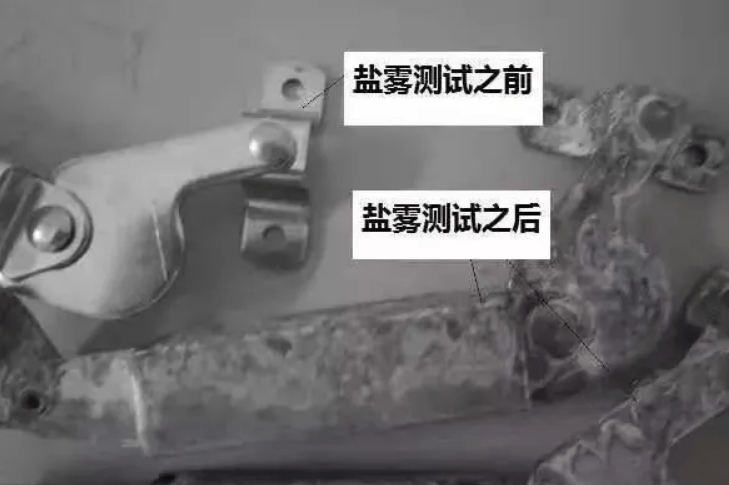

鹽霧環境試驗主要考核各類裝備的外殼涂層是否能夠經受住鹽霧腐蝕的能力,主要評價裝備及其材料保護層和裝飾層的質量和有效性,定位潛在的問題區域、發現質量控制缺陷和設計缺陷。

鹽霧腐蝕檢測機構找彭工136-9109-3503.

一 鹽霧試驗的目的

1、確定材料保護層和裝飾層的有效性;

2、測定鹽的沉積物對裝備物理和電氣性能的影響。

二 鹽霧試驗能引發哪些故障

1、腐蝕效應(電化學腐蝕、加速應力腐蝕、鹽在水中電離形成酸性或堿性溶液);

2、電氣效應(鹽沉積物會導致、產生導電的覆蓋層、絕緣材料及金屬的腐蝕);

3、物理效應(機械部件和組件活動部分阻塞或卡死,涂層起泡)。

三 鹽霧試驗試驗時間是多久

一般是96小時的鹽霧試驗,噴霧24小時,干燥24小時,為一次循環,循環2次。

四 做鹽霧試驗前需要做什么準備

做鹽霧試驗前的外殼整體涂層、螺釘、接插件、金屬部分等需要經過三防處理。

五 裝備鹽霧試驗的檢測標準

裝備一般按照GJB150.11A-2009標準進行試驗。

六 試驗設備要求

試驗箱

使用對鹽霧特性沒有影響的支撐架(樣品架)。與樣品接觸的所有部件都不能引起電化學腐蝕。冷凝液不能滴落在樣品上。任何與試驗箱或試件接觸過的試驗溶液都不能返回到鹽溶液槽中。試驗箱應有排風口以防止試驗空間內壓力升高。

鹽溶液槽

使用不與鹽溶發生反應的材料制備鹽溶液槽,如玻璃,硬質橡膠或塑料等。

鹽溶液注入系統

過濾鹽溶液并輸送到試驗箱中。試驗箱帶有霧化器,能產生分散精細面濕潤的濃霧。霧化噴嘴和管路系統應使用不與鹽溶液發生反應的材料制成,防止鹽沉積堵塞噴嘴。

七 試驗條件

溫度為35℃,鹽溶液濃度為5%,鹽溶液PH值為6.5~7.2,鹽霧沉降率1~3mL/80cm2.h,噴霧方式為24小時噴鹽霧,24小時干燥兩種狀態(連續噴霧24小時后,樣品在標準大氣條件下干燥24小時為1次循環,共進行2次循環)。

八 鹽霧試驗程序步驟:

1、調節試驗箱溫度為35℃,并在噴霧前將試件保持在這個條件下至少2h;

2、噴鹽霧24h或有關文件規定的時間。在整個噴霧期間,鹽霧沉降率和沉降溶液的PH值至少每隔24h測量一次,保證鹽溶液的沉降率為1-3ml/(80cm2.h);

3、在標準大氣條件溫度(15℃-35℃)和相對濕度不高于50%的條件下干燥試件24h或有關文件規定的時間。在干燥期間,不能改變試件的技術狀態或對其機械狀態進行調節;

4、干燥階段結束時,除另有規定外,應將試件重置于鹽霧試驗箱內并重復2和3條至少一次;

5、進行物理和電氣性能檢測,記錄試驗結果(若需要,可拍照),若對此后的腐蝕檢查有幫助,則可以在標準大氣條件下用流動水輕柔沖洗試件,然后再進行檢測并記錄試驗結果;

6、對被測試件進行目擊檢查,并記錄檢查結果。

九 檢測結果的判定要求:

物理特性:鹽沉積能引起機械部件或組件的阻塞或粘連。本試驗產生的任何鹽沉積可能代表預期環境所導致的結果。

電氣特性:24h干燥階段后,殘留的潮氣會導致電性能故障。應考慮將這種故障與實際使用中的故障聯系起來。

腐蝕特性:從短期和潛在的長期影響角度,分析腐蝕對試件正常功能和結構完整性的影響。

十 關于試驗樣品的相關要求

對于比較小型化的整機設備,通常采用正式狀態的整機進行鹽霧試驗;對于比較龐大的系統,通常采用典型的材料或部件進行鹽霧試驗;

若使用同一試件完成多種氣候試驗,在絕大多數情況下,建議在其他試驗后再進行鹽霧試驗。鹽沉積物會干擾其他試驗的結果。一般不使用同一試件進行鹽霧、霉菌和濕熱試驗,如若特殊需要,也應在霉菌和濕熱試驗之后進行鹽霧試驗。

*博客內容為網友個人發布,僅代表博主個人觀點,如有侵權請聯系工作人員刪除。