LabView RT在多任務控制系統中的應用

在控制系統中,既要完成高速閉環控制,又要實現大量數據的高速采集和存儲,是比較困難的事。而在LabViewRT系統中通過軟件總體結構的合理布局,利用一個實時控制器,可以完成多個實時控制任務。由此,本文設計了多任務實時控制系統。該系統應用在MMS100改進后的多功能材料實驗機中,是一種快速模擬鋼廠熱連軋過程的實驗設備。它可以用來研究鋼材等有色金屬在不同的升溫速率和變形量的情況下,其微觀組織結構及組織性能的變化規律。

實驗機原理及構成

本實驗機的工作原理是將試樣安裝在兩個夾頭之間,以上萬安培的電流通過試樣,使其快速被加熱,同時在兩個夾頭中通有循環冷卻水,當電流增大產生的熱量大于水冷帶走的熱量時,試樣的溫度就升高,反之試樣的溫度就降低,從而達到控溫的目的。根據不同的實驗要求,當試樣被加熱到規定的溫度時,通過控制液壓缸,推動錘頭高速打擊(壓縮實驗)或拉伸(拉伸實驗)或扭轉(扭轉實驗),使試樣發生形變,同時要記錄并存儲試樣在發生形變過程中的所有參數,如液壓缸位移、橫向位移、縱向位移、力、扭矩等。實驗結束后,由主機對所記錄的數據繪制工藝要求的曲線,如位移-力曲線、位移-應力曲線、應力-應變曲線等。有些實驗要求在真空狀態下進行,即將試樣加熱室抽成真空,根據需要還可以充保護氣。防止試樣表面被氧化。淬火實驗要求試樣溫度達到某一值時進行淬水、淬氣、氣水混合等以滿足不同的工藝需要。

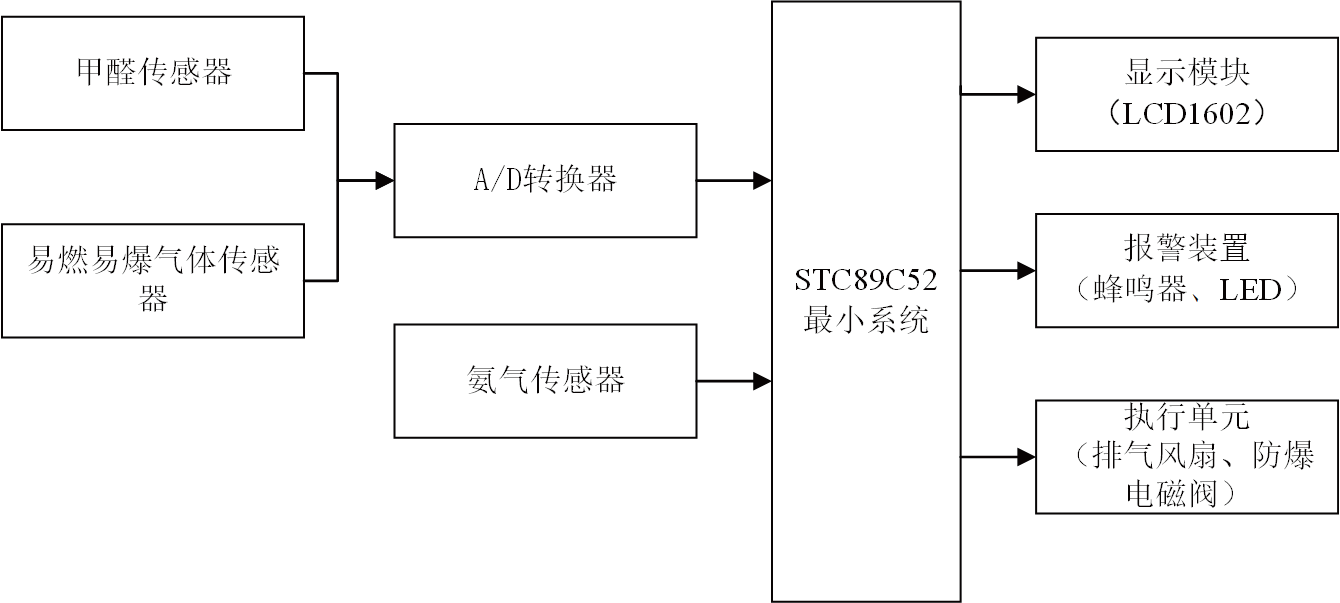

控制系統的構成

根據工藝對控制系統動態響應速度、精度等技術指標的特殊要求來確定控制系統的硬件結構。為了提高控制精度和速度,而將邏輯控制從PXI系統中分離出去,由PLC控制,二者以通訊方式交換信息。而所有的實時控制任務、數據采集及數據存儲由PXI8156B完成。主機主要完成編程器、人機交互界面、數據分析及處理等功能。該控制系統結構如圖1示。

控制系統的實時任務

加熱控制系統

試樣加熱采用直接電阻加熱方法,其特點是低電壓、大電流;快速響應加熱;瞬間斷電采集數據;熱膨脹測量與補償;10ms控制周期。具體方法是通過在變壓器原側調節可控硅的觸發角,來改變變壓器副側試樣兩端電壓,從而改變流過試樣中電流大小,實現控溫的目的。這種加熱方法優點是可以降低試樣內部的熱梯度,防止集膚效應,獲得更好的等溫區。其缺點是由于熱電偶是直接焊在試樣上的,當加熱時試樣內流過上萬安培的電流,周圍將產生強大的磁場,嚴重地影響溫度測量的精度。但通過NI公司的軟件和硬件提供的觸發采集功能,可以很好地解決這個問題。方法是通過一個小的同步變壓器獲得變壓器原側的電壓相位,根據這個電壓信號的峰值可以計算出觸發采集電壓與觸發角的關系。通過限制觸發電壓值和適當選擇觸發采集電壓,就可以使可控硅觸發角留出20℃~30℃的斷電時間,實現斷電采集。通過一個整流橋可以將正弦交流電負半周變成正半周,使每個控制周期控制兩次,控制周期為10ms。

位移控制系統

主液壓缸的控制是通過控制高速伺服閥,完成控制液壓缸推動錘頭移動。工藝要求控制周期越短越好,利用PFI7針完成PID輸入觸發輸出循環控制,控制周期為2ms。在高速伺服閥放大器板上有一個硬件PID控制環,它是將高速伺服閥的閥芯位置作為反饋信號,這個閉環作為內環。而軟件PID將位移傳感器的實際位置作為反饋信號,這個閉環作為外環,這樣大大提高了液壓缸的控制精度。

扭轉控制系統

扭轉控制的作用是扭轉實驗時完成高速扭轉閉環控制,以及在多道次壓縮或拉伸實驗時,完成試樣第二道次以后的變形量定位控制。控制方法是利用PXI6052E的高速計數器1 測量編碼器的脈沖,通過控制高速伺服閥控制液壓馬達,完成扭轉控制。扭轉實驗適應超級鋼、軍用鋼等高性能鋼種開發研究的需要,將剪切變形與壓縮變形復合,從而大幅度提高了變形程度和變形速率,實現了組合連續大變形的學術思想。

流量控制系統

淬火的方式分為淬水、淬氣、氣水混合等方式。在淬火時不同的實驗工藝,要求對淬火的水流量進行相應的控制,以滿足實驗工藝。控制方法是將流量計的檢測信號作為反饋,控制電磁球閥實現閉環控制。

硬件連接問題

接地問題

PXI總線的機箱,其機殼地與AIGND和DGND是相通的,這一點與其他控制系統中有所區別。為了減少控制系統的干擾,系統接地非常重要。為此將數據線的屏蔽層單獨接地,將二次儀表的電源地與機殼地一起單獨接地。另外,二次儀表電源的輸入端通過一個UPS使其與電網進行隔離,進一步減小了系統干擾。

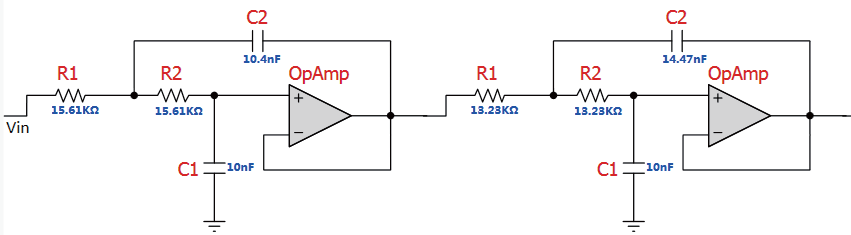

E系列數據采集卡的計數器濾波問題

NI網站的an084Quadrature Encoders中詳細地闡述了利用LS7084芯片和電阻、電容構成一個濾波電路,消除由于噪聲和抖動等造成的干擾,此電路還可以對編碼器的輸出脈沖進行4分頻,從而大大地提高了測量精度。

控制系統的軟件

軟件分為三個部分,即上位機的人機界面軟件、實時控制軟件和邏輯控制軟件。

上位機軟件是在Windows 2000平臺下,利用Labview軟件;實時控制軟件是在Windows2000環境下利用LabviewRT編程,然后下載到嵌入式控制器中;邏輯控制軟件是利用Siemens公司的Step_MicroWin軟件編程。

各部分軟件的功能

上位機軟件的功能是工藝參數輸入、數據顯示、數據的存儲及處理以及故障報警顯示等;實時控制軟件的功能是完成溫度、位移、扭轉、流量等的實時閉環控制;邏輯控制軟件的功能是完成控制柜的按鈕、指示燈,液壓站、變壓器的接觸器、氣路、油路和水路的電磁閥、電節點、報警器等。

軟件的結構

上位機和實時控制機軟件的總體結構均選用了LabVIEW提供的狀態機結構,因為對于解決有順序控制問題來說,狀態機結構是最有效的方法。它由While Loop內部的一個Case結構和位移寄存器中所攜帶的Case選擇器組成。這種Case結構的每個框架都可以向下一個迭帶中的其他框架傳輸控制或直接終止While Loop,這就允許用戶執行任意數量的執行操作,每一個操作都可以調用一個子程序,從而使整個程序的運行效率非常高。

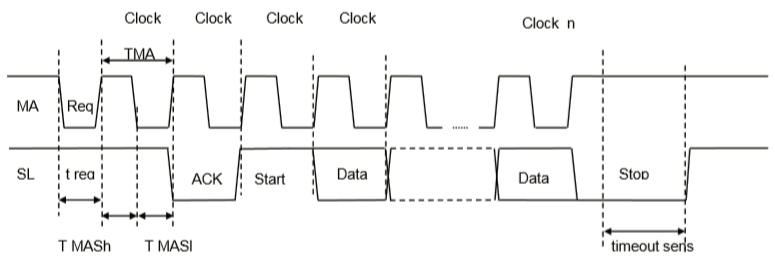

實時控制軟件分為三個部分,即通訊、多實時任務、瞬時數據記錄。其中幾個實時任務之間的結構While Loop加sequence結構,根據每個任務的控制周期的不同,利用i取余數來確定其執行的周期大小。并通過RTFIFO將變形過程的數據記錄下來。當變形結束時,即CPU時間寬裕時,將數據寫入磁盤。將數據從RTFIFO寫入文件的SubVI結構示意圖如圖2所示。控制參數的輸入是通過通訊的方式,由主機傳到實時控制器的。實驗過程采集的實時數據也是通過通訊從控制器傳到主機的,只是傳輸的速率要低一些。

結語

本設計由于采用了PXI實時控制器和RT系列的軟件,使多個控制任務得到了很好地協調和運行。控制精度和速度完全滿足設計要求,溫度控制的動態最大偏差為

評論