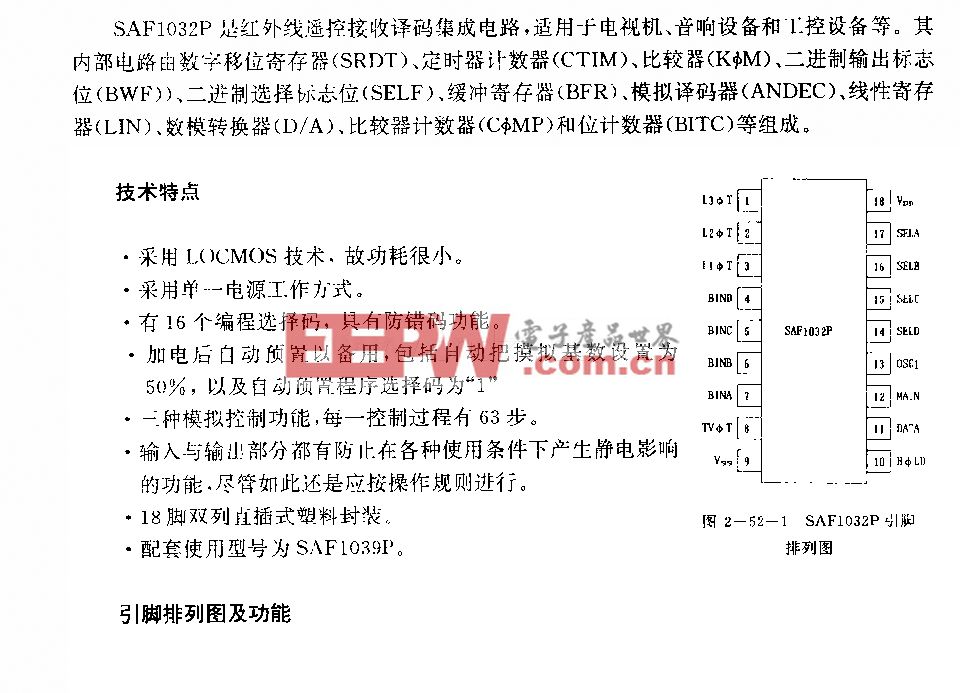

基于PAC的油料灌裝自動化系統設計與實現

油料灌裝自動化系統是油庫信息化建設的重要內容,它完成儲油罐向運油車輸油的任務。隨著計算機、控制與通信技術的發展,油料罐裝控制系統模式從集中測控發展為分布式測控,分布式控制已經成為油料灌裝自動化系統的主流模式。在這種模式下,測控的任務已經下放到現場鶴位,管理功能也不斷地下放到鶴位,鶴位成了有獨立測控、管理能力的分布式節點。常規的基于PLC的設計方案由于管理能力薄弱,已經難以滿足任務需要;而工控界比較熱門的嵌入式系統設計則存在開發時間長、可靠性和穩定性差等方面的問題,也難以滿足需要。近年來發展起來的新一代工業控制器——可編程自動控制器PAC(Programmable Automation Controller)則結合了PLC的穩定性、可靠性和PC的靈活性、多功能的特點,為油料灌裝自動化系統設計提供了一種新的選擇。

PAC具備以下優秀性能:

(1)多重領域的應用功能,即在單一平臺里包含邏輯、運動、驅動和過程控制等至少兩種以上的功能;

(2)單一開發平臺上整合多規程的軟件功能(如HMI軟邏輯),使用通用標簽和單一的數據庫來訪問所有的參數和功能;

(3)軟件工具所設計出的處理流程能跨越多臺機器和過程控制處理單元,實現包含運動控制和過程控制的處理程序;

(4)開放式、模塊化構架,能涵蓋工業應用中從工廠的機器設備到過程控制的操作單元的需求;

(5)采用公認的網絡接口標準及語言,允許不同供應商的設備能在網絡上交換資料。

因此,基于PAC的灌裝自動化系統具有可靠性高、穩定性強的控制能力,同時PAC所具有的豐富流行的開發語言、標準的網絡接口以及協議也能較好地實現灌裝自動化系統與其他信息系統的整合。

本文以此為出發點,設計并實現了基于PAC的油料灌裝自動化系統的實驗原型系統。該系統不僅能實現普通灌裝自動化系統的基本功能,還具備實時遠程監測、遠程控制、即時通信、遠程診斷維護、計量精確、操作簡單和界面友好等特點。

1 基于PAC的灌裝自動化系統的系統模式

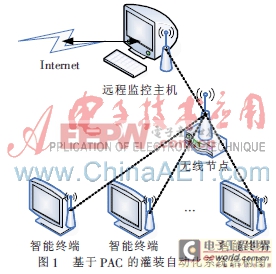

基于PAC的灌裝自動化系統結構如圖1所示,采用“功能分散、負荷分散、危險分散和管理集中”的分布式設計思想,每個鶴位配置一個基于PAC的灌裝裝置。該裝置能自主完成信息采集、分析處理、狀態監測、故障診斷和控制輸出等功能。各灌裝裝置與監控主機的信息交換采用無線局域網,實現遠程監控、資源共享、即時通信、診斷與維護等功能,構成分布式測控系統模式。

2 基于PAC的灌裝自動化系統設計

2.1 灌裝裝置功能

基于PAC的灌裝裝置主要功能包括:

(1)數據采集。采集管道上各種傳感器(如溫度、壓力、流速、流量、密度等)的輸出信號,并對采集數據進行數字濾波、標度變換等預處理。

(2)數據計算。根據計量分析算法,完成間接參數(如體積、質量等)的計算及數據的自動存儲。

(3)數據管理。包括灌裝裝置信息的存儲管理、查詢、統計、分析、現場顯示及人機交互。

(4)自動定量發油控制。實時分析系統狀態、監測實時發油量,采用控制算法對相關的執行機構進行控制操作。

(5)應急開關。設計手動應急開關,以便在軟件系統故障和緊急情況下進行人工干預。

(6)網絡通信。采用無線通信技術,實時將該裝置的系統狀態和主要參數上傳到監控主機,實現分布式遠程監控。

2.2 硬件設計與實現

灌裝裝置采用以PAC為主體的組合式模塊,主要包括CPU模塊和I/O模塊兩部分。

PAC的核心——CPU模塊選用泓格科技WinCon-8337,它采用Intel Strong ARM 206 MHz CPU,存儲器為工業級512 M CF卡,提供1個以太網接口、1個RS232 接口、1個RS485接口、1個USB接口、2個PS/2接口和3個I/O擴展槽。

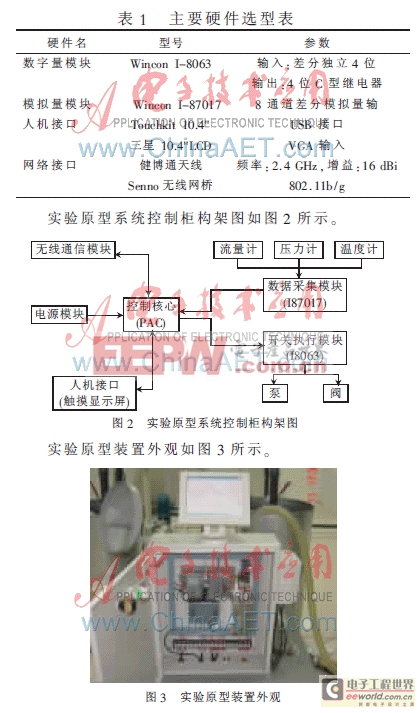

PAC的I/O模塊選用8路模擬量采集模塊I-87017和8路通用開關量模塊I-8063。其主要硬件選型如表1所示。

2.3 灌裝裝置軟件設計與實現

本裝置選用的WinCon-8000系列PAC產品采用Windows CE .NET作為操作系統,該產品提供了多種API接口函數,如I/O模塊訪問API、iPush組件、Modbus API等,利用這些動態鏈接庫(DLL)可以方便地在VisualBasic.Net中開發應用程序。通過應用Wincon.DLL中提供的I/O函數,完成對模擬量輸入模塊、數字量輸入/輸出模塊的數據采集。

根據I/O模塊的插槽號(Slot)、通道號(Channel),調用相應的I/O庫函數來讀取壓力、溫度、流速等參數以及控制輸出。

在VisualBasic.Net平臺下設計的主要代碼如下:

Wcon.i87017.AnalogIn(slot2,0,temps)

′讀取模塊I-87017第0通道值,并賦予變量“temps”

Wcon.i87017.AnalogIn(slot2,4,presss)

′讀取壓力值

Wcon.i87017.AnalogIn(slot2,7,flowvs)

′讀取流速值

Wcon.i8063.DIO_DO_8(slot3,3)

′控制1、2(00000011)位閥門和泵打開

Wcon.i8063.DIO_DO_8(slot3,0)

′控制所有設備關閉

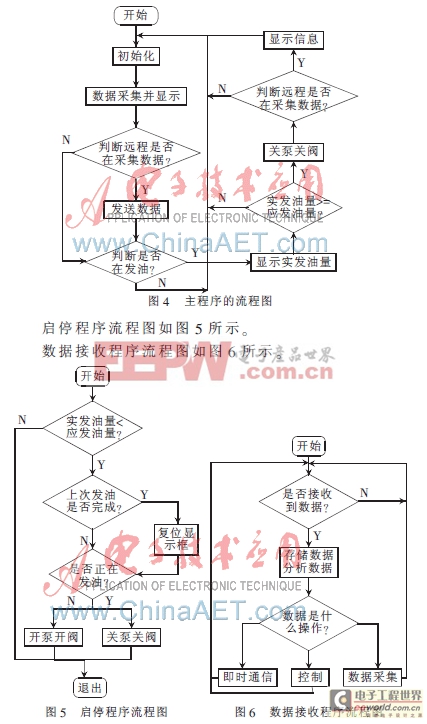

主程序的流程圖如圖4所示。

灌裝裝置上的用戶界面如圖7所示。

2.4 通信程序設計

灌裝裝置采用了網絡開銷小、無需建立連接的UDP通信傳輸協議進行通信程序設計,能通過無線網絡以0.1 s為間隔向監控主機傳輸實時數據。

由于雙向均采用UDP報文傳輸,灌裝裝置和監控主機都必須有通信服務器。監控主機端可以直接使用WinSock控件進行設計。在WinCE.NET操作系統下不能直接使用VB.NET的WinSock控件,因此,灌裝裝置端使用Socket套接字進行接收和發送程序設計。通信構架如圖8所示。

灌裝裝置端的主要通信代碼如下:

Dim longIPEndPoint As New IPEndPoint (Net.IPAddress.Parse ( "192.168.0.121" ), 6066 )

udpClient.Connect(longIPEndPoint)

′灌裝裝置建立客戶端

udpClient.Send(sendBytes, sendBytes.Length)

′灌裝裝置通過客戶端發送數據

Dim localEndPoint As New IPEndPoint(Net.IPAddress.Parse(ipAddress.ToString),9000)

listener = New Socket(AddressFamily.InterNetwork, SocketType.Dgram, ProtocolType.Udp)

listener.Bind(localEndPoint)

′灌裝裝置建立服務器

listener.ReceiveFrom(buf,remoteEndPoint)

′灌裝裝置通過服務器監聽接收數據

2.5 監控程序設計

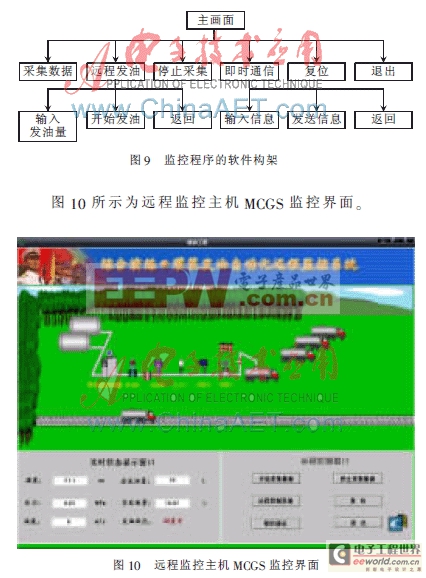

系統的監控主機端采用了MCGS組態軟件進行監控程序開發。后臺通信程序收集灌裝裝置上傳的實時信息,存放于實時數據庫中,由組態軟件表現出來,反映到組態界面上。該組態軟件具有遠程監測、遠程控制、即時通信、動態顯示等功能。

監控程序的軟件構架如圖9所示。

本文設計的基于PAC的灌裝裝置自動化系統的實驗原型系統已經在某部隊組織的演練中投入使用。從實際運行情況看,采用PAC的灌裝自動化系統具有開發周期短、可靠性高、穩定性好、與其他系統兼容性強等優點,是新一代油料灌裝自動化系統的發展趨勢。

參考文獻

[1] 自動化技術教研室.油庫自動化系統[M].后勤工程學院,2005.

[2] ICPDAS: VB. Net Program Running In Wincon Access To IsaGraf Variables, 2005.

[3] 周毓林,寧楊,陸貴強,等.Windows CE.Net內核定制及應用開發[M].北京:電子工業出版社,2005.

[4] WinCon-8000可編程自動化控制器用戶手冊[Z].2006.

[5] RESNICK C. Industrial control evolve to programmable automation controllers. www.Arcweb.com, 2002-11.

[6] GE Fanuc Automation. Programmable Automation Controllers(PACs).2005.

[7] 王頌.基于PAC的球團豎爐智能控制系統研究[D].長沙:中南大學,2005.

[8] 孫菲.基于Labview和嵌入式PAC的泵機組自控系統[J].國外電子測量技術,2009(11):54-56.

[9] 俞濤.PAC平臺為石油天然氣行業提供新一代測控解決方案[J].世界儀表與自動化,2007(11):75-76.

[10] National Instruments Corporation. 航空航天和軍用應用方案文集[M].2008.

[11] 宋音,劉楠.可編程自動化控制器(PAC)在移動式輸油管線中的應用[C].基于計算機的測試測量和自動化應用方案,2007.

評論