基于FPGA平臺的工業電機最大效率實現

顧名思義,無刷DC電機工作時是不需要電刷的。這就是說,電刷所起的轉換作用必須以電子方式實現。定子線圈順序加電,BLDC電機就能轉動了。要計算在某一時刻哪個線圈加電,必須了解定子的位置,這通常可通過在定子中嵌入的三個霍爾效應感應器來檢測。綜合這三個感應器信號,控制電子產品可確定轉換的確切順序。

由于無刷電機的轉子使用永磁而非無源線圈,其本身提供的功率相對于尺寸、重量相當的電感電機而言要高。不過,高效運行的關鍵在于FPGA控制器。FPGA算法控制的效率高于微處理器。可以使用多種控制系統算法,包括梯形、正弦和場定向算法(FOC)。

梯形或六步控制是最簡單同時也是性能最差的方法。就六步轉換的每一步而言,電機驅動會在兩個線圈之間形成電流通路,而第三個電機不連接。不過,轉矩紋波會產生震動、噪聲和機械磨損,并大幅降低伺服性能。

FOC也稱作矢量控制,能在較高電機速度下提高效率,在正弦控制技術基礎上更進一步。FOC相對于其他控制技術而言,單位功率輸入可實現最大轉矩,而且在負載變化時能精確控制速度,響應速度快。FOC技術通過完美保持定子和轉子磁通,即便在瞬態過程也能確保最佳效率。

探討FOC

了解FOC工作原理的方法之一是在腦海中形成一幅完整的坐標參考系轉換過程畫面。假設從定子角度來設想AC電機的工作,可以看到,當正弦輸入電流施加到定子時,時變信號會產生旋轉磁通。轉子速度與旋轉磁通矢量存在一種函數關系。

現在,再從電機內部來看,假設以等同于定子電流產生的旋轉磁通矢量的速度沿離心器運行,在穩定狀態下從這個角度來觀察電機,可發現定子電流好像為常量,且旋轉磁通矢量為固定的。歸根結底,希望控制定子電流,以獲得所需的轉子電流。通過坐標參考系轉換,可通過簡單的PI控制回路控制定子電流,如DC值。

FOC算法在后臺發揮作用,消除時間和速度的依賴性,能直接獨立控制磁通量和轉矩。通過數學公式(Clarke及Park變換),可將電機的電子狀態轉換為時間不變性旋轉兩軸坐標系。

空間矢量脈沖寬度調制(PWM)的高效控制電力電子技術能最大化電機電源電壓的利用率,同時最小化諧波損耗。但諧波會在電機鐵芯中形成消耗能量的渦流,從而大幅降低電機效率。

最重要的是,設計人員既可對AC電感與無刷DC電機采用FOC技術,以提高其效率和性能,也可將該技術應用于現有電機,升級控制系統。事實上,設計人員可通過FOC等矢量控制技術來改進AC電感電機,實現類似于伺服電機的性能。

FPGA解決FOC面臨的挑戰

實施FOC需要功能強大的計算器件。針對上述要求,FPGA無疑是電機控制的最佳選擇。FOC系統必須持續以10kHz~100kHz的速度重復計算矢量控制算法。此外,還需在不影響控制算法時序的情況下并行執行高速PWM輸出等其他IP模塊。利用FPGA自身的并行執行功能和硬件可靠性,FPGA能以高達數十萬赫茲的回路速度執行控制算法,而且還有余力來處理通信,為主機微處理器上的用戶接口應用提供數據。此外,FPGA還具有可重構性,因此客戶能隨時根據需要調整控制算法。

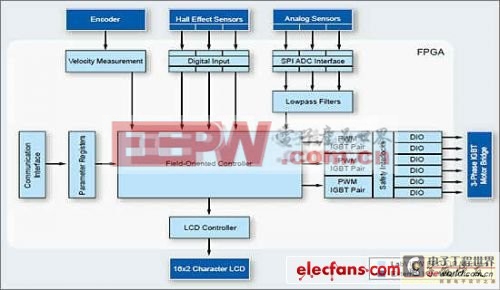

圖3所示為FOC實施方案的系統圖。除實際控制算法之外,FPGA還并行執行IP模塊,以讀取3個霍爾效應傳感器、1個編碼器以及3個其它模擬傳感器的值,同時生成PWM信號驅動外部電子器件給電機供電。如欲與主機處理器及簡單用戶接口通信,可并行執行其他IP模塊。

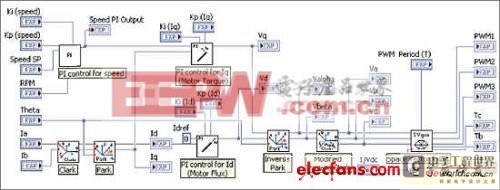

圖4所示為基于FPGA的FOC算法實施LabVIEW FPGA的情況。Clarke變換將120°相移三軸坐標系(Ia, Ib, Ic)轉變為兩軸直角坐標系(Ia, Ib)。接著,Park變換將固定的坐標系(Ia, Ib)轉換為去耦兩軸旋轉坐標系(Id和Iq),簡單的PI控制器就能控制上述旋轉坐標。FOC系統利用逆變換(Park變換和Clarke變換)將其還原到定子線圈的固定AC三相坐標系。

圖4 基于FPGA的FOC算法實施LabVIEW FPGA的情況

在評估控制系統的升級時,機械設計人員通常會低估耗電成本問題,而從機電的整個生命周期角度來看,耗電成本往往比硬件購置成本高很多。NI致力于借助基于賽靈思FPGA技術的商用硬件解決方案成品推出具有高計算性能的高靈活性嵌入式控制器。通過二者的強強聯合,能滿足客戶最苛刻的要求,即FOC性能要求。

評論